Occhi puntati sulla grande fiera della gomma e della plastica, alla ricerca di analisi e soluzioni per un settore sotto la pressione della sostenibilità. Info sull’expo e qualche anticipazione sull’offerta degli espositori italiani (e non solo).

[su_box title=”Menu” style=”glass” box_color=”#e6000a” radius=”5″] [su_list icon=”icon: bookmark-o” icon_color=”#ff0907″]

- Numeri e trend

- Ahlbrandt System (Baldwin) – trattamenti Corona

- Bobst – soluzioni organiche “intelligenti” per la stampa flexo (e non solo)

- BST eltromat – sensori e sistemi di controllo

- Cerutti Packaging Equipment – macchine e tecnologie per il packaging

- Radici Group – film e “visioni”

- RE spa – innovare l’automazione

- SAM Europe – laminazione con la L maiuscola

- Uteco – una nuova accoppiatrice solventless

- Windmöller & Hölscher – R&S nell’estrusione

[/su_list] [/su_box]

La Germania ha il fiatone; la Gran Bretagna “exit”; l’economia mondiale rallenta; i movimenti “anti plastica” si radicalizzano; i legislatori si orientano di conseguenza… I produttori di manufatti in plastica devono affrontare sfide molto impegnative e a K 2019 scopriranno gli ultimi traguardi della tecnologia. Che corre, pungolata dai brand owner alla ricerca di nuovi packaging sostenibili.

Grandi numeri

Sono più di 3.000 gli espositori, di oltre 60 nazioni, alla più grande fiera mondiale della plastica e della gomma, di cui circa 400 italiani. K 2019 occupa l’intero polo espositivo di Düsseldorf (175.000 m² netti) e attende da tutto il globo almeno 200.000 visitatori specializzati alla ricerca di tecnologia e informazioni sui trend di mercato in era #plasticsfree. La storica triennale quest’anno cade in un momento particolarmente “caldo” dell’economia in generale e dell’industria di settore in particolare, sollecitate da problemi di cui ormai parlano quotidianamente anche i media generalisti. Per questo l’edizione attuale promette di essere particolarmente interessante.

Ambiente e Industria 4.0

Fra i temi di attualità, quelli legati all’economia circolare dominano in assoluto e lo vediamo già da com’è stata strutturata la mostra, dove l’area speciale “Plastics Shape the Future” porta alla ribalta soluzioni a problemi scottanti come rifiuti di imballaggio, rifiuti marini e cambiamenti climatici da un lato, e risparmio delle risorse, efficienza energetica ed economia circolare dall’altro. Analogamente, il Science Campus della K 2019 – dove si presenta e rilancia il dialogo tra ricerca e industria – dà ampio spazio ai temi della sostenibilità. E altrettanto fa la presentazione della VDMA (l’associazione tedesca di costruttori di macchine e impianti ) e delle imprese associate, interamente orientata alla Circular Economy. In parallelo, sotto la formula-ombrello dell’Industria 4.0 la dimensione della digitalizzazione e interazione dei processi rappresenta la rivoluzione in atto a livello manifatturiero. Così l’intera filiera di produzione che parte dal materiale, passa per la R&D e approda ai processi è stata oggetto dell’attenzione degli scienziati e degli esperti del “Circolo dell’Innovazione K 2019” e gli argomenti di tendenza prefigurati e analizzati sul sito web della fiera: ora li vedremo “dal vivo” visitando gli stand.

Ma il packaging cresce

Per non incorrere in fraintendimenti, però, bisogna aggiungere che le attività di trasformazione della plastica crescono. In Germania, documenta l’associazione delle industrie di settore GKV, lo scorso anno il turnover è cresciuto del 3% e oltre, ossia il doppio del PIL. E, più in generale, gli studi di settore (le statistiche dell’Istituto Italiano Imballaggio, ad esempio) prospettano un ulteriore sviluppo del packaging di plastica, soprattutto flessibile. A sostenere questi trend non c’è solo la difficoltà a trovare alternative efficaci alla plastica tradizionale nelle diverse applicazioni. C’è anche il risultato degli enormi sforzi che sta facendo l’industria per mettere in campo materiali riciclati, nuove forme di riciclo e recupero e bioplastiche di varia natura, con la relativa “coda” di macchinari e processi – sforzi che alimentano nuovi segmenti, spesso ad alto tasso di redditività, del settore. Con il sostegno, e il pungolo, dei brand leader del largo consumo, impegnati all’unisono a tranquillizzare il consumatore sul proprio impegno a tutelare ciò che resta del pianeta.

Baldwin lancia la nuova tecnologia Corona a marchio Ahlbrandt

Comunicato stampa dell’azienda

Ahlbrandt System GmbH – a Baldwin Technology Company – reveals Corona innovations engineered for plastic film extrusion and converting applications at K 2019, booth C53, hall 4.

The new particle-free Ahlbrandt Corona electrodes prevent contamination from damaged or broken elements, an innovation that provides an advantage for clean rooms and those converting high-quality, food-grade plastic films. This novel design will be introduced in the Ahlbrandt Corona Pure, Pure XL, Flex, and Slim product lines.

Also showcased at K 2019, is the new Ahlbrandt Corona Extrude which is a pretreatment system for blown film extrusion lines where it is essential to obtain a perfect surface tension prior to the finishing process. It features powerful metal electrode segments for a long lifetime operation.

Thanks to the unique Ahlbrandt electrode designs, high pretreatment intensity is enabled on reactive film areas, which in turn leads to a continuously maintained treatment efficiency at optimal production speed without any impact from temperature variations during the production cycle. Additionally, the operator can easily access and flip the electrode segments; thereby, cutting service and maintenance time to a minimum.

“We designed the Ahlbrandt Corona innovations with the high demands of film extrusion in mind, to maximize the process uptime and simplify operation. But not only that, also for a fast system delivery and installation. With the new electrode design and the Ahlbrandt Corona Extrude in our inventory, we can quickly deliver and commission.”, said Holger Bätz, Managing Director, Ahlbrandt.

The slim and compact, yet durable design makes the innovations future-proof and easily integrated into new and existing production lines. The robust parts enable a long service life with minimal maintenance, increasing uptime and delivering optimal return on investment.

In addition to the new Ahlbrandt Corona innovations, Baldwin Technology will showcase its FilmCylinderCleaner, Rotor Spray and Hot Air Drying solutions for the plastic film industry at the K 2019 exhibition.

Cerutti: rivoluzione digitale per prodotti e servizi

Le nuove cappe di essiccazione; la digitalizzazione dell’after sales; la piattaforma dedicata all’industria del Converting e altro ancora (compresa una nuova macchina…). Ecco il comunicato completo.

First of all, the Italian based Company puts the full focus on the new generation redesigned drying hoods, that can be mounted on the whole Cerutti platform of printing presses and coating and laminating equipment: the innovative ventilation system is significantly improved in terms of energy savings, ergonomics and integration of machine control with the new Industry 4.0 Technology.

Cerutti has decided to seize the opportunity given by K 2019 trade show event to present also STAR: a brand-new Division fully dedicated to after-sale services. STAR takes care of the machine from the sta rt-up during all its long lifecycle, thanks to a complete portfolio of digital-oriented activities, studied to bring a new life to the line and improve its performances in time.

And, last but not least, Cerutti presents its complete platform ded icated to the converting industry: a very wide range of solutions named AC94X; Cerutti AC94X converting platform is multi-purpose and multi-tasking, capable of different coating applications, such as gravure, semi-flexo, flexo, solventless, kiss coating, cold seal, hot-met/wax coating and laminating.

Besides the Converting platform, it’s worth to mention also the new gravure printing press model R98X EVO. R98X EVO comes from the generation of R98X presses, that were able to radically renovate the packaging printing market. Today more than 50 R98X installations are running all around the world. EVO puts together the best part of the R98X experience, with the improvement given by the re-engineered drying hoods and the steps forward in IoT (like for instance the new streaming viewer and other digital iper -connected services, that make Cerutti press able to collect data and to build a complete dat a history of all its lifecycle).

Cerutti Packaging Equipment is considered one of the most recognized players in the printing and converting sector, with an acknowledged know-how for special products and taylor-made, highly customized linesAt K in Hall 4, Stand C30.

Radici: una conferenza su innovazione, performance e sostenibilità

17 October 2019, h 1.30 pm Hall 6 Stand B10.

Innovazione, prestazione e sostenibilità: tre parole chiave per affrontare le sfide globali, offrire soluzioni su misura e espandere la propria offerta con prodotti ad alta prestazione e sostenibilità. Parliamo dei nostri nuovi prodotti.

Radici Group organizza a K un piccolo convegno imperniato su questo temi. Speaker:

- Cesare Clausi, Global Sales Manager, “Our strategy for global demanding markets”;

- Erico Spini, Global Marketing Manager, “Expanding our range for engineering applications”;

- Niki Peduto, Global R&D Manager, “New sustainable proposals”.

Alla fine degli interventi, la sessione di domande e risposte e il pranzo di lavoro.

RSVP: marisa.carrara@radicigroup.com

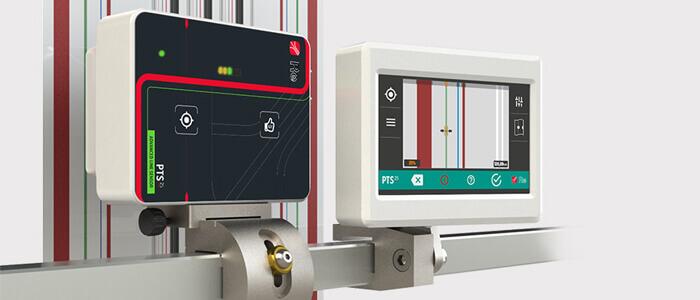

RE SpA: automazione e qualità del processo produttivo

A k Re presenta l’ampia gamma di prodotti per automatizzare il processo produttivo, oltre al nuovo sensore di linea a colori PTS25 progettato per riconoscere e inseguire con precisione e affidabilità la posizione di linee stampate, bordi e pattern di qualsiasi materiale anche alle più elevate velocità. PTS25 ottimizza l’esperienza dell’operatore tramite l’utilizzo di un’interfaccia user-friendly e calibrazione automatica.

In fiera anche i guidanastri Re, disponibili in differenti misure ed equipaggiabili con vari modelli di sensori, tavola di taglio e altri optional a seconda delle necessità del cliente, per una perfetta esperienza d’uso. Punto di forza dei sistemi Re è la semplicità di installazione e calibrazione grazie ad un’interfaccia user-friendly.

Fra le altre novità in mostra, vanno menzionati gli alberi frizionati, in grado di controllare bobine multiple e indipendenti grazie agli speciali anelli frizionati equipaggiati con rullini di bloccaggio che conferiscono grande stabilità alla bobina senza danneggiarne l’anima, che siano in cartone o plastica.

SAM Europe allo Stand 2, Hall 4: la partnership con NatureWorks

Comunicato stampa dell’azienda

Since its foundation in 1960, the SAM Group has successfully designed, engineered and manufactured machines for the extrusion coating / laminating, specialty cast film, solution coating and printing industries.

Moving forward to the present day we have sold over 600 machines in over 30 countries around the globe. Renowned blue chip multi-national companies are operating our machines which are characterized by attaining highest reliability and efficiencies, flexibility through tailor-made designs and featuring accurate precision engineering, meeting all current worldwide industry standards. We are presently positioned with our own offices employing the most experienced personnel from the extrusion and solution coating and printing industries in Europe, North America and Asia.

In Casale Monferrato, next to Milan (Italy) we operate our own office for sales, engineering, project managing, commissioning and servicing the equipment within Europe. In addition to our machine manufacturing facilities we also have, available to our customers and potential customers, two production scale R&D Centers with both extrusion coating/laminating and solution coating lines in addition to several smaller scale laboratory lines.

On these lines, test runs for process and product developments/definitions, material evaluations, training and scaling up from lab to fab can be conducted. Continuing our commitment to Europe will we again be exhibiting at the K in Duesseldorf this year. Our industry experts will be again happy to welcome you at K 2019 to answer all your questions related to the extrusion and converting industry. Specifically, we would like to inform you about the partnership of NatureWorks and SAM to investigate process optimization when using the new Ingeo™ 1102 extrusion coating grade.

Come to see us at our booth 02 in hall 4!

If you like to make appointments with our experts before the start of the exhibition, please do not hesitate to inform your required meeting date and time to laura.coppo@sam-eu.com

Uteco Group presenta la sua tecnologia “verde” solventless

Doppia demo live quotidiana a 500 m/min per l’accoppiatrice Rainbow 4.0 solventless total green by Uteco Group. Leader globale in tutti i tipi di tecnologia per la stampa (flexo, roto, digitale) e il converting, porta a K (Hall 4, Stand B30) gli ultimi frutti dello sviluppo realizzato in collaborazione con Sapici e Sun Chemical.

«Questa K per Uteco sarà un’importante vetrina per presentare la sua offerta completa di macchine da stampa e converting, dove il gruppo gioca a livello globale un indiscusso ruolo di leader. E per promuovere una delle ultime realizzazioni hi-tech: la Rainbow 4.0 solventless», dichiara Luigi Bertagna, responsabile della BU Accoppiamento, Spalmatura e Macchine Speciali.

«Questa accoppiatrice presenta alcune soluzioni tecnologiche innovative uniche e all’avanguardia, che la distinguono dalle altre soluzioni di marchi leader», spiega il manager «A cominciare dall’estrazione automatica della sleeve dal cilindro di trasferimento, passando per la nuova tecnologia per l’applicazione omogenea di quantità minime di adesivo su tutta la superficie del materiale, arrivando fino al cambio bobina con funzione “zero scarti” di materiale senza adesivo».

La possibilità di mantenere continuamente monitorato il trasferimento dell’adesivo sul materiale spalmato (g/mq e consumo totale) a fine produzione dei diversi componenti solventless è senz’altro un ulteriore, importante, plus di questa macchina.

Migrazione e pulizia: obiettivo sicurezza Per soddisfare le richieste di un mercato sempre più attento all’ecosostenibilità, alla sicurezza alimentare e degli operatori, Rainbow 4.0 adotta un processo di spalmatura a basso impatto ambientale basato su un adesivo” monomer free” sviluppato in partnership da Sapici e Sun Chemical. Questo adesivo consente di soddisfare i requisiti più restrittivi in materia di sicurezza alimentare (ad esempio un contenuto di monomero <0,1%) e di sicurezza degli operatori, garantendo un più rapido turn over dei laminati grazie al nuovo processo di polimerizzazione rapida.

Il prodotto così accoppiato non solo eviterà i rischi generati dalla presenza di isocianati (caratteristici degli adesivi convenzionali), ma sarà anche perfettamente in linea con l’esigenza di limitare la migrazione nel packaging di alimenti.

Non solo: la macchina è dotata di un sistema di lavaggio automatico per la pulizia di tutti i rulli, tramite speciali ugelli di nebulizzazione integrati. Questo sistema utilizza un detergente total green non infiammabile e atossico, che elimina qualsiasi traccia di adesivo dopo il processo di laminazione.

«Ancora una volta – sottolinea dunque Bertagna – Uteco Group si distingue per la reale innovazione dei suoi prodotti. Che creano valore aggiunto non solo in termini di ritorno dell’investimento e competitività, ma anche di sicurezza dell’operatore e salubrità degli ambienti di lavoro».

Più spazio per le linee di estrusione nel nuovo centro demo W&H

Il nuovo centro dedicato alla tecnologia di estrusione di Windmöller & Hölscher, a Lengerich (D), tecnologico si estende su 3827 mq, è lungo quasi 90 m, largo 44 e alto 25: grande quasi quanto un campo di calcio e alto il doppio di una casa indipendente, è in grado di ospitare ben otto linee di estrusione. I clienti W&H possono così visionare in loco una linea completa e, inoltre, eseguire test in condizioni di produzione reali. Ad oggi, a Lengerich sono già installate quattro linee di film in bolla: due Varex II, una Aquarex e una Optimex FFS.

«Il nuovo centro si distingue anzitutto per le dimensioni» afferma Martin Backmann, Division Manager Research and Development Extrusion Equipment. «Ora, per la prima volta, possiamo presentare tutte le nostre linee di estrusione (film bolla e cast film) insieme in un unico luogo. In passato invece, nel nostro stabilimento le linee di film in bolla non potevano mai essere viste nel loro insieme».

Nel centro tecnologico di estrusione W&H, i clienti del costruttore tedesco possono dunque visionare una linea completa con tutte le innovazioni tecniche installate, ma anche sperimentarne dal vivo le prestazioni. Ad esempio, elaborando e testando in loco nuove formulazioni. «Per convincere i clienti delle possibilità offerte oggi dalla tecnologia delle macchine, dobbiamo farle funzionare in condizioni reali, e lavorare insieme per ottimizzare il processo di produzione dei film», afferma Backmann.

La costruzione del nuovo impianto pilota è durata poco meno di un anno, con la prima linea iniziata nel maggio 2018. Da giugno 2019, l’Optimex II a 3 strati di film in bolla è installata, perfettamente in tempo per K 2019. Entro la metà del 2020, il centro tecnologico di estrusione sarà completamente equipaggiato con il Filmex II, che fino ad allora è comunque disponibile presso il centro tecnologico di stampa.