A fine marzo, Carcano Antonio SpA – realtà di punta nel converting di alluminio – ha inaugurato in provincia di Sondrio la nuova unità produttiva dedicata alla trasformazione del foil. Si tratta di un’operazione rilevante da più punti di vista, a partire dal quello finanziario (ha richiesto un investimento di 20 milioni di euro) e dei tempi di realizzazione: grazie alla collaborazione virtuosa con le diverse istituzioni ed enti coinvolti è stato possibile passare dal prato al plant chiavi in mano (15mila mq, di cui 5000 di hub logistico) in soli 15 mesi, dimostrando che “anche in Italia è possibile”. Ma è soprattutto sul piano tecnologico che si misura l’importanza del nuovo sito.

“Abbiamo progettato e realizzato un plant dinamico ovvero scalabile in dimensioni e prestazioni, dalla camera bianca all’upgrading degli impianti, per finire con la possibile ulteriore automazione dei flussi interni“, dichiara Giorgio Bertolini direttore generale Carcano. “Il plant, che ha l’ambizione di raggiungere nel corso dell’anno la penta certificazione ISO 9001, ISO 14001, OHSAS 18001, ISO 50001 e FSSC 22000 (una rarità nel settore del packaging, ndr), è stato praticamente “costruito attorno” al nuovo impianto di spalmatura e accoppiamento della SAM Europe.”

“Una linea“, dichiara a sua volta il direttore industriale della società, Tarcisio Perini, “che ci permette di migliorare ulteriormente gli standard produttivi e l’efficienza complessiva sul piano manifatturiero, a supporto dell’ambizioso spostamento della frontiera tecnologica che ci vedrà ancora più competitivi.”

Una linea “aperta”

L’impianto fornito da SAM Europe, integrato con la camera bianca e l’hub logistico tramite flussi e layout ottimizzati, non solo risponde agli elevati standard di prestazione e di qualità dello stato dell’arte, ma presenta anche una struttura modulare e “aperta”, coerente con la visione prospettica di Carcano.

“Nel piano di rafforzamento del Business Converting la nuova unità produttiva, dedicata ai mercati Food e Pharma, persegue l’obiettivo di migliorare le nostre prestazioni e garantire la costanza e la qualità del prodotto“, continua Bertolini. “Questo impianto permette un monitoraggio e controllo costante di tutte le operazioni e dei relativi parametri. Si tratta di una scelta che si sposa con una logica industriale da grandi lotti; al tempo stesso, ci aspettiamo un incremento nella produttività e della possibilità di sviluppo di nuovi prodotti.”

Così attrezzata, l’azienda sarà in grado di sostituire parte della capacità produttiva attuale e di approcciare i nuovi segmenti di mercato grazie al vantaggio che nasce dall’aver scelto un impianto su misura,

“Il sistema è fortemente customizzato sulle nostre esigenze di prestazione, qualità e produttività, oltre che aperto agli upgrading che lo sviluppo tecnologico richiederà“, afferma Bertolini. “E anche da questo punto di vista SAM Europe è stata per noi la scelta migliore. Abbiamo studiato insieme una serie di soluzioni tecniche che rendono l’impianto scalabile ed espandibile, incontrandoci sull’importanza attribuita alla flessibilità; inoltre abbiamo potuto testare concretamente le varianti messe a punto per noi, passando dai modelli teorici alla prototipazione. Con i tecnici del fornitore abbiamo lavorato in sintonia, grazie all’affinità di idee e criteri di valutazione, sviluppando un rapporto di fiducia basato sull’incontro di professionalità. Grazie alla nuova impiantistica“, conclude il manager, “viene valorizzata pienamente quella che è la caratteristica peculiare e preziosa di Carcano, ovvero di essere un’impresa a produzione integrata. Oggi non solo non dipendiamo dal mercato per l’approvvigionamento della materia prima, ma disponiamo di alluminio di qualità elevata e costante, di cui conosciamo ogni aspetto. E con queste premesse anche il converting riparte da un livello qualitativo superiore, adeguato a servire le esigenze estreme di settori sensibili come il farmaceutico e il food.”

Configurazione e funzioni

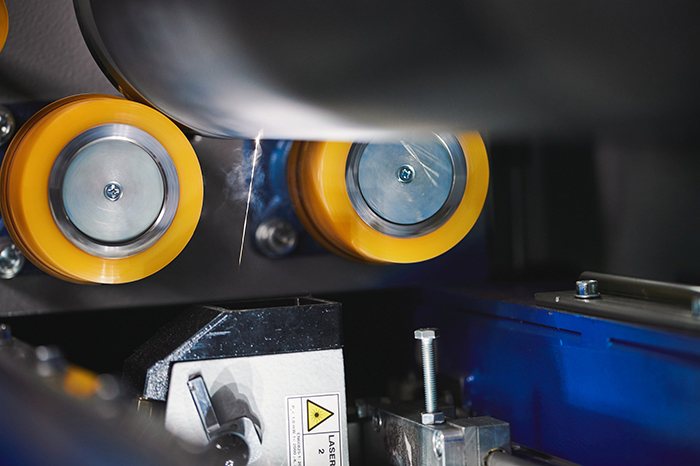

La linea messa a punto da Sung An Machinery (SAM) per Carcano presenta una configurazione sofisticata, per svolgere numerose applicazioni. Le fasi di spalmatura e accoppiatura si avvalgono di tre stazioni con altrettanti forni verticali e orizzontali, intervallate dalle calandre di raffreddamento e da 2 barre di rovesciamento. Ad integrazione vi sono una serie di gruppi traino, guidanastri, accoppiatori e controlli in linea della grammatura. L’impianto opera con larghezza nastro fra 800 e 1400 mm (svolgitori e avvolgitori possono alloggiare bobine da 1300 mm max con peso max 3000 kg), a una velocità operativa massima di 400 m/min. La sua flessibilità si deve alla capacità di effettuare la spalmatura su foil di alluminio da 6 a 100 micron, e di accoppiare un grande ventaglio di materiali e spessori, necessari a realizzare packaging di alluminio per le varie applicazioni: LDPE e LLDPE da 20-100 μm; PET, OPP e BOPP da 6-30 μm; BOPA da 15-60 μm e PVC da 25-00 μm.

Carcano cambia passo

Fondata nel 1880, Carcano Antonio SpA è un’importante realtà italiana, con oltre cento anni di storia nella laminazione e trasformazione dell’alluminio. Dalla fusione dell’alluminio primario, alla laminazione in fogli sottili, fino alla trasformazione secondo i processi di coloritura, laccatura, accoppiatura e stampa, i suoi prodotti trovano applicazione in molteplici settori industriali: dolciario, alimentare, farmaceutico e tecnologico, in particolare nella schermatura dei cavi, nella coibentazione e isolamento termo-acustico. L’azienda è fortemente radicata sul territorio con un business attivo e diffuso su scala mondiale e rappresenta un’eccellenza del settore a livello europeo oltre che una delle poche realtà con un’integrazione verticale di prodotto, inglobando da monte a valle i processi produttivi dell’alluminio. In continua evoluzione tecnologica e organizzativa, Carcano si sviluppa su tre unità produttive geograficamente vicine: Mandello del Lario (LC), sede principale e stabilimento per la trasformazione dell’alluminio; Delebio (SO), dove si trova lo stabilimento per la laminazione; Andalo Valtellino (SO), terzo polo produttivo di recente inaugurazione, dedicato alla trasformazione di prodotti per il mercato farmaceutico e alimentare. I tre poli sono coordinati e strettamente collegati tra di loro in un continuo scambio di informazioni e know-how tecnologico, per garantire sempre la migliore efficienza e la più alta specializzazione.