Grafikontrol chiude il 2016 a +14% e apre il 2017 con un nuovo Centro Dimostrativo e progetti ambiziosi di crescita globale, trainati dalle soluzioni di controllo sviluppate in ottica Zero Difetti. La novità assoluta è Procheck: un sistema brevettato, che consente la tracciatura dei difetti lungo l’intero ciclo di lavorazione, dalla stampa all’accoppiamento fino al taglio, e permette di rimuovere il materiale difettoso con precisione “chirurgica”.

Il segreto in un codice univoco

Lo sviluppo di Procheck ha richiesto dieci anni di lavoro ma valeva l’impegno: lanciato ufficialmente durante la scorsa drupa, è stato accolto dal mercato molto favorevolmente e a pochi mesi di distanza il nuovo sistema è già adottato in Italia, Spagna e Turchia, Usa e Indonesia da produttori di packaging primario e di cartoncino flessibile.

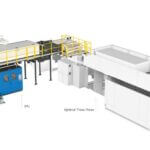

Procheck gestisce le informazioni rilevate durante l’ispezione della stampa e le trasferisce alle lavorazioni successive – tipicamente la laminazione – compilando una mappa completa di tutti i difetti. Inoltre, la taglierina si ferma ogni volta che arriva la porzione di materiale difettoso da rimuovere, con la precisione che solo i processi automatizzati possono garantire.

“Alla base del progetto”, spiega Paolo De Grandis, direttore vendite e contitolare di Grafikontrol, “c’è l’idea di stampare sul substrato un codice di pochi mm, univoco e variabile, che riporta il numero di lavoro, di bobina e il metraggio. Quando il sistema d’ispezione 100% rileva un difetto, Procheck lo associa al codice più vicino, in modo da poterlo localizzare con estrema precisione; al contempo, è in grado di verificare che il codice in questione sia leggibile e posizionato correttamente, massimizzando l’efficacia del sistema.”

Grafikontrol ha ottimizzato Procheck in funzione delle peculiarità di ciascun processo: nella lavorazione etichette tutti i passaggi si svolgono direttamente sulla macchina da stampa; nella produzione di food packaging il codice viene stampato con inchiostri alimentari sulla bobina e, infine, rimosso dalla taglierina e via dicendo. Oltre all’accuratezza del controllo, Procheck assicura il risparmio di tempo e materiale, e la tutela della sicurezza dell’operatore.

Paolo De Grandis spiega: “L’efficacia di un sistema standard, dove i difetti vengono individuati “a occhio”, dipende da quanto accurato è l’operatore sia nel verificare lo stampato sia nell’inserire la bandierina di segnalazione sulla bobina. Quest’ultima operazione, in particolare, non solo è soggetta all’imprecisione del processo manuale – e individuare dieci difetti in una bobina da 10mila metri non è semplice – ma è anche potenzialmente pericolosa perché l’operaio infila le mani nei cinematismi. Inoltre, alla fine del lavoro, sa che in quella bobina c’è un dato numero di difetti ma non è in grado di fermarla esattamente nel punto in cui sono presenti le difettosità da eliminare. Procheck, dunque, si può definire come l’anello che mancava per completare un flusso di lavoro automatizzato (parliamo di processi 4.0): non solo permette di tracciare i difetti dell’intero ciclo produttivo ma anche di fermare la macchina esattamente dove serve”.