4 secondi invece di 5 minuti. È il minor tempo che impiega una macchina flessografica per stampare il cartone ondulato con i controlli qualità automatici in line della Baldwin. E se stimiamo che in media ci si ferma 5 minuti per 6 volte al giorno, per 250 giorni all’anno…

“Baldwin si è affermata come fornitore di sistemi per l’offset, anzitutto per la pulizia e l’essiccazione. Poi, con il declino di alcuni mercati importanti, abbiamo iniziato a mettere le nostre competenze al servizio di altre industrie. Partendo dalla constatazione che, in fatto di automazione qualità, l’offset è molto più avanzata delle altre tecnologie, dove moltissime operazioni sono ancora manuali: dove là si misurano i cicli in secondi, qui parliamo di ore.”

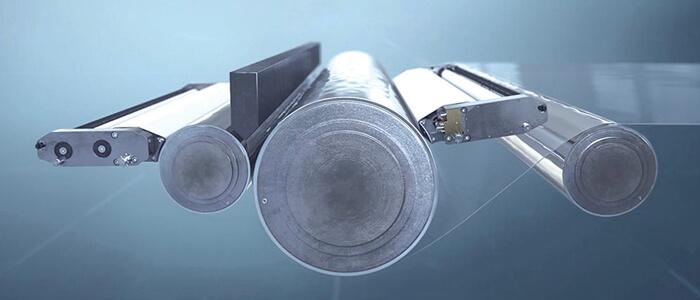

Michael Stürmer, Vice President Product Line Cleaning di Baldwin, introduce così la presenza a ICE Europe della multinazionale americana, per la prima volta in fiera con tutte le sue divisioni, a presentare un’offerta completa di sistemi per la qualità e l’ottimizzazione dei processi di stampa e converting. Oltre ai sistemi di pulizia in line e ai prodotti Baldwin Vision Systems (gestione colore e sistemi di ispezione), allo stand erano presentati anche quelli delle neo acquisite Ahlbrandt Systems (trattamenti Corona) e AMS Spectral UV (tecnologie di essiccazione UV e UV-LED), anzitutto per la stampa flexo, in primis di cartone ondulato, la laminazione e l’estrusione di film plastico. Sul piatto, grazie all’ottimizzazione e all’automazione dei processi, una serie di vantaggi rilevanti in termini di maggiore produttività, scarti ridotti, condizioni operative più salubri e garanzie qualità dei lavori.

La consapevolezza che deriva dal fare i conti

“Se, per esempio, attrezziamo una linea per il converting di cartone ondulato con un adeguato sistema di filtrazione della polvere, magari associato a sistemi di visione in grado di identificare i difetti e di scartarli in automatico, operiamo una piccola rivoluzione”, considera Stürmer. “Oggi, infatti, tutto sta nelle mani dell’operatore: è lui che individua il “cappero” durante la stampa, che ferma la macchina, la apre, vede dov’è il difetto, pulisce, richiude tutto, va alla consolle e fa partire il lavoro. E quando ci mette? Come minimo 5 o 6 minuti. Con i nostri sistemi si fa tutto in 4 secondi. E ora che anche il cartone ondulato è a colori, un simile aumento di produttività fa una differenza enorme. Per non parlare delle garanzie di qualità: se sulla scatola blu e nera della Samsung ci sono delle macchie, nessuno comprerà quel televisore…”

Il problema del converter è che spesso non è consapevole dei costi dei processi, considera Stürmer, reduce da un recente incontro, emblematico, con un grande trasformatore campano. “Basta fare i conti: 5 secondi contro 5 minuti di fermo per una media di 6 volte al giorno per 250 giorni di produzione all’anno fanno un sacco di soldi: tanti da ammortizzare in un attimo l’investimento in qualità. Un cliente ha installato i nostri sistemi e ha quantificato il saving scoprendo che il 30% del tempo di produzione era assorbito da operazioni di pulizia.”