La concorrenza energetica è una nuova forma di competizione tra le aziende e la corretta gestione dei solventi può portare vantaggi concreti e misurabili.

William Boarolo, General Manager di EPC srl

Nel settore della stampa e del converting, i solventi rappresentano una materia prima preziosa ma, allo stesso tempo, un fattore critico in termini di sostenibilità e costi. Ancora oggi, molte aziende considerano il recupero solvente un impianto “secondario”, da valutare solo dopo la produzione.

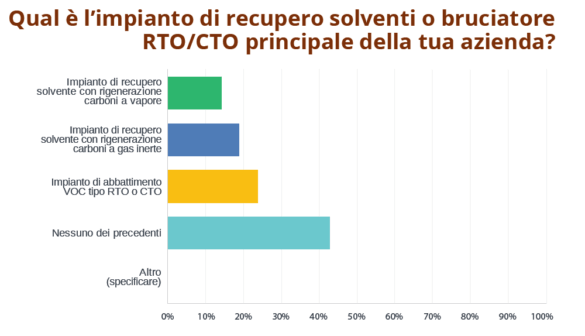

Infatti, da un sondaggio fatto da Converting in collaborazione con EPC è emerso che il 23.81% dei rispondenti fa uso di un impianto di abbattimento contro il 14.29% che fa uso di recupero solvente. Nello stesso sondaggio si evidenzia che circa la metà degli intervistati dichiara di non fare uso né dell’uno nè dell’altro rischiando di andare incontro a provvedimenti stringenti della Direttiva 2010/75/ UE che regola le emissioni in atmosfera.

La concorrenza energetica

Con “concorrenza energetica” vogliamo riferirci alla capacità di un’impresa di gestire in modo efficiente i propri consumi energetici e le proprie materie prime. Le aziende che riescono a ottimizzare l’uso dell’energia e delle risorse non solo abbassano i costi di produzione, ma aumentano la resilienza della propria attività rispetto alle fluttuazioni dei prezzi e ai vincoli normativi, posizionandosi in modo più competitivo sul mercato, in un contesto in cui la sostenibilità e l’efficienza diventano criteri decisivi per clienti e fornitori.

In questo scenario, la gestione dei solventi può diventare un fattore determinante. Nei sistemi tradizionali, come i post-combustori, i vapori dei solventi vengono ossidati a temperature comprese tra gli 800 e i 900° C, con un consumo energetico molto elevato, in termini di utilizzo del gas naturale per bruciare i VOC da eliminare, inclusa la perdita completa della materia prima (solvente). In alternativa, le ultime tecnologie innovative di recupero solvente, come HRTTM dell’azienda EPC, permettono di recuperare e rigenerare fino al 98% dei solventi impiegati, reinserendoli nel ciclo produttivo e riducendo notevolmente il consumo di energia.

L’adozione di questi sistemi consente di trasformare un obbligo normativo in una leva strategica, con risparmi economici significativi e una riduzione dell’impatto ambientale.

Recupero dei solventi in stampa: due scenari a confronto

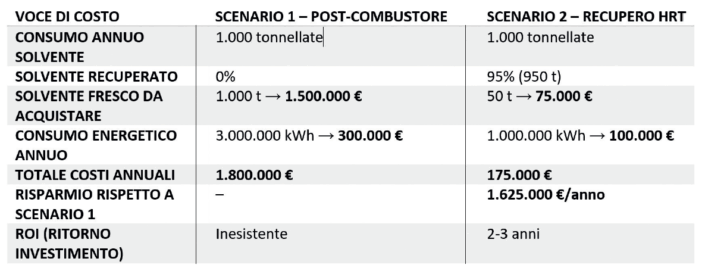

Per comprendere l’efficacia di questo approccio, è utile confrontare due scenari ipotetici. Nel primo, l’azienda utilizza un bruciatore. In una fase produttiva iniziale il solvente entra, è impiegato in produzione e, inevitabilmente, evapora durante la lavorazione, producendo vapori che devono essere gestiti per evitare l’inquinamento atmosferico. In questo caso, l’intero solvente trattato con il bruciatore viene perso, trasformato in anidride carbonica e vapore acqueo, con consumi medi di energia dell’impianto di abbattimento che si attestano a circa 3.000.000 kWh all’anno, e costi di esercizio stimati intorno a 300.000 euro. Il risultato? Un doppio costo invisibile per l’azienda: da un lato l’acquisto del solvente comporta ulteriori spese, portando il totale dei costi annui a circa 1.800.000 euro, senza alcun ritorno economico sull’investimento.

Inoltre, secondo quanto previsto dagli aggiornamenti delle BAT del 2024, gli impianti di abbattimento che bruciano il solvente, essendo impianti che creano sottoprodotti inquinanti come gli NOX e la CO2, sono soggetti a restrittivi controlli sulle emissioni e spesso non rientrano nei limiti di legge previsti. L’impianto assolve il compito di rispettare la normativa, ma rimane un onere che non genera alcun ritorno economico, confermando la percezione iniziale di tecnologia “necessaria ma non utile”.

In uno scenario in cui la stessa azienda adottasse un impianto di recupero solvente, con tecnologia di rigenerazione HRTTM, la quasi totalità dei solventi verrebbe recuperata e reimmessa nel ciclo produttivo, azzerando di fatto l’acquisto di solvente puro per la produzione e abbattendo i consumi energetici a 1.000.000 kWh. Il totale dei costi annui scenderebbe a 175.000 euro, con un risparmio annuo rispetto allo scenario tradizionale di 1.625.000 euro e un ritorno sull’investimento stimato in 2-3 anni. In questo scenario, l’impianto non è un costo da sopportare, ma diventa una leva finanziaria potente, capace di garantire un ritorno sull’investimento in pochi anni e di trasformare un obbligo ambientale in un vantaggio competitivo duraturo.

Recupero solvente come leva di concorrenza energetica

Entro il 2030, Secondo l’ESPAS il fabbisogno energetico globale crescerà del 1,7% annuo, con conseguente aumento della pressione sui costi. In Europa, il 32% dell’energia sarà da fonti rinnovabili, ma l’incremento della domanda globale può generare volatilità nei prezzi. In questo scenario, aziende capaci di ridurre consumi energetici e rigenerare materie prime ottengono vantaggi economici concreti, proteggendosi dalla concorrenza energetica globale.

Le tecnologie di recupero solvente, quindi, non solo diminuiscono le emissioni di CO2 con rese di recupero che sfiorano il 95% (in termini di solventi recuperati), ma diventano strumenti di resilienza: minori acquisti di materie prime e minori costi energetici si traducono in maggiore competitività sui mercati internazionali. I megatrend globali suggeriscono scenari di crescente urbanizzazione, aumento della domanda energetica, pressione sulle risorse e necessità di transizione verso un’economia a basse emissioni di carbonio.

In questo contesto:

- Le aziende che investono in tecnologie di recupero solvente riducono la dipendenza dall’energia fossile e dai combustibili esterni.

- La gestione efficiente dei solventi diventa una leva economica e ambientale coerente con i futuri requisiti normativi e le aspettative di sostenibilità dei mercati.

- L’efficienza interna e l’innovazione rappresentano strumenti concreti per affrontare la concorrenza energetica globale e le incertezze di approvvigionamento.

In questo contesto, investire nel recupero dei solventi in stampa riduce costi, aumenta efficienza e guadagna vantaggio competitivo, trasformando un obbligo normativo in leva strategica per affrontare scenari di crescente incertezza energetica e regolamentare.

Questo articolo è il quarto di una serie dedicata al sondaggio sulla gestione e recupero solventi svolto in collaborazione con EPC Impianti: leggi qui il primo, il secondo e il terzo articolo