In questo approfondimento di Stefano D’Andrea, scopriamo come conoscere le interazioni tra materiali e componenti del sistema per gestire al meglio il processo flessografico.

La flessografia rappresenta uno dei sistemi più stabili, ripetibili, affidabili e prevedibili che la tecnologia moderna mette a disposizione di chi si occupa di stampa. A patto di conoscere le specifiche in anticipo e organizzare la produzione secondo regole note.

Il conseguimento di risultati di stampacaratterizzati da qualità e coerenza deriva dalla padronanza e dal rispetto delle regole che governano il processo di stampa, supportati da una solida formazione tecnica. Infatti, la flessografia offre notevoli potenzialità che possono però essere pienamente valorizzate solo attraverso l’applicazione rigorosa di una metodologia appropriata. Potenzialità che l’hanno resa protagonista nel mondo del packaging (quasi il 50% della produzione globale arriva dalla flessografia) e in continua crescita. I materiali impiegati risultano cruciali per la riuscita di una produzione e, a differenza di altri sistemi, nella flessografia è fondamentale conoscere le interazioni tra materiali e sistema di stampa, ancor prima di iniziare la produzione.

L’importanza della calibrazione e del controllo

Uno degli aspetti fondamentali per garantire un processo di stampa flessografico stabile è la corretta calibrazione del sistema. Questo implica un approccio metodico che include ottimizzazione, fingerprint, controllo di processo, caratterizzazione e miglioramento continuo.

La calibrazione ha l’obiettivo fondamentale di definire una condizione di stampa stabile e ripetibile, che permetta impostazioni del sistema di stampa basate su parametri misurabili everificabili. Tutte le caratteristiche e le variabili dei componenti e materiali coinvolti nel gruppo stampa concorrono a determinare tale condizione, che deve rimanere costante.

Qualora la produzione preveda l’utilizzo di materiali o componenti differenti, per ciascuno di essi dovrà essere definita una specifica condizione di stampa. Una volta identificata questa condizione, si realizzano le lavorazioni di prestampa ad essa riferite, garantendo così una produzione dai risultati prevedibili e coerenti. La condizione di stampa viene definita attraverso i dati di caratterizzazione, che rappresentano in modo numerico la resa cromatica del sistema di stampa. Questi dati, ottenuti mediante una scrupolosa calibrazione, sono essenziali per garantire il controllo operativo durante la produzione.

Essi costituiscono i valori di riferimento necessari per la gestione del processo, servono come base per la creazione dei profili colore destinati alle separazioni nei colori primari impiegati e sono fondamentali per effettuare prove colore che simulano il risultato finale della stampa.

Riassumendo, prima si rileva come il sistema riproduce i colori, in base a queste informazioni si effettuano le operazioni di prestampa e poi si stampa nelle stesse condizioni che hanno prodotto i dati di caratterizzazione.

Disporre dei dati di caratterizzazione relativi a una specifica condizione di stampa consente di monitorare in modo efficace l’intero processo produttivo.

In linea ideale, è opportuno che sia disponibile una caratterizzazione (profilo) per ciascuna condizione di stampa; tuttavia, dopo un’analisi puntuale, è possibile procedere con raggruppamenti ove appropriato.

Un vantaggio importante: la stabilità di inchiostrazione

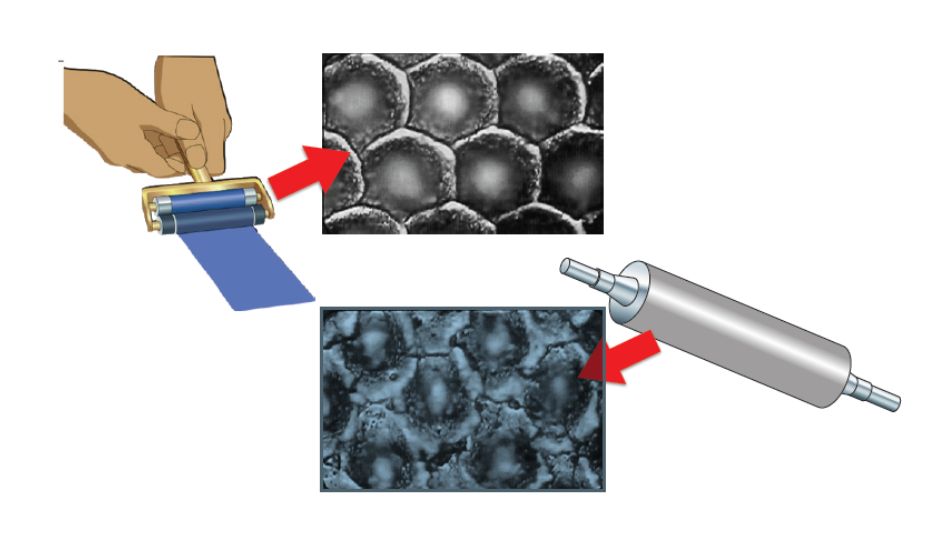

Uno dei principali vantaggi del sistema flessografico è la sua rilevanza strategica in termini di coerenza e prevedibilità dei risultati di stampa: il sistema di inchiostrazione, basato sul rullo anilox, consente il trasferimento di una quantità di inchiostro costante e accurata.

Tuttavia, tale risultato è garantito esclusivamente quando il sistema viene calibrato in modo corretto. Infatti, a differenza di altri metodi di stampa quali la tipografia o la offset, la flessografia non consente una regolazione diretta della quantità di inchiostro trasferita sulla matrice durante la produzione.

Per variare l’apporto di inchiostro nel processo flessografico è necessario procedere alla sostituzione del rullo anilox o, eventualmente, modificare le caratteristiche di texture della superficie della lastra, comportando comunque la sostituzione della matrice di stampa.

Analoghe limitazioni si riscontrano nella stampa rotocalco, che richiede la sostituzione del cilindro matrice, e nella stampa digitale, la quale necessita l’invio di un nuovo file per apportare modifiche. Per questo motivo, è necessario comunicare eventuali cambiamenti in anticipo.

La gestione delle variabili e dei nuovi materiali

Prima di avviare le fasi di produzione, e dopo aver completato la calibrazione del sistema e definito i dati di caratterizzazione, è fondamentale verificare che tutti i componenti e prodotti impiegati nel processo presentino caratteristiche identiche a quelli utilizzati durante la calibrazione.

Questo garantisce la conformità del risultato finale della stampa. Tuttavia, possono verificarsi discrepanze dovute a normale usura, accumulo di impurità, necessità di manutenzione o all’impiego di materiali con specifiche differenti.

Di seguito vengono illustrati alcuni dettagli relativi ai principali componenti del sistema di stampa.

Rullo Anilox

Un inventario di rulli anilox con specifiche omogenee di volume e lineatura per ogni applicazione (colori di processo o spot, grandi superfici) è fondamentale. Ancora più importante è assicurarsi che l’anilox utilizzato in stampa corrisponda a quello impiegato nella “cucina colori” per la formulazione dell’inchiostro, specialmente per chi usa colori spot. Un disallineamento in questa fase costringerà facilmente a continue correzioni in stampa. Avere un elevato numero di rulli con diverse specifiche indica che non si lavora con condizioni di stampa conosciute e predeterminate, preferendo fermare la macchina e cambiare il rullo anilox per inseguire il risultato. Inoltre, il significativo investimento economico per un inventario anilox estremamente numeroso significa ignorare il vantaggio della stabilità di inchiostrazione della flessografia.

Le Racle

Materiali e substrati

Inchiostri

La prevenzione è meglio della correzione

Ogni variabile coinvolta nel processo di stampa segue un andamento prevedibile, caratterizzato da una correlazione tra tempo e prestazioni.

Inizialmente, le performance si mantengono costanti, ma tendono a diminuire progressivamente con il trascorrere del tempo. Intervenire esclusivamente al raggiungimento di soglie critiche comporta incrementi nei costi, tempi di inattività e una riduzione dell’efficienza operativa. Risulta pertanto fondamentale monitorare attentamente l’evoluzione delle variabili, definire livelli di accettabilità specifici e programmare azioni correttive prima che si verifichi un deterioramento significativo delle prestazioni.

Tale approccio deve essere implementato sia durante la fase di calibrazione, nell’ambito della fingerprint, sia attraverso l’arricchimento dei dati di caratterizzazione mediante il controllo sistematico del processo. È fondamentale che i controlli e le verifiche sui materiali in ingresso vengano eseguiti tempestivamente prima dell’avvio della produzione.

I dati di caratterizzazione, quando ottenuti tramite un sistema monitorato e regolarmente mantenuto, risultano affidabili e rappresentativi dello stato del processo di stampa. Queste informazioni permettono al reparto di prestampa di operare con prevedibilità e di raggiungere gli standard qualitativi prefissati.