Simec Group ha aderito al progetto Industry 4.0 di Federazione traendone nuova linfa per la propria visione di prodotto e di servizio. E oggi si pone sul mercato con una proposta unica, distintiva e ad alto valore aggiunto sia per sé sia per i clienti. Ad alto tasso di digitalizzazione.

Sono stati indicati dai coordinatori del progetto Industria 4.0 della Federazione Carta e Grafica come campioni di buone pratiche, e la ragione è evidente: per questa azienda italiana di origine famigliare e approccio “gloCale” ai mercati il paradigma della nuova manifattura è stato interpretato in tutta la sua profondità, rivoltando come un guanto l’azienda in tutte le sue funzioni.

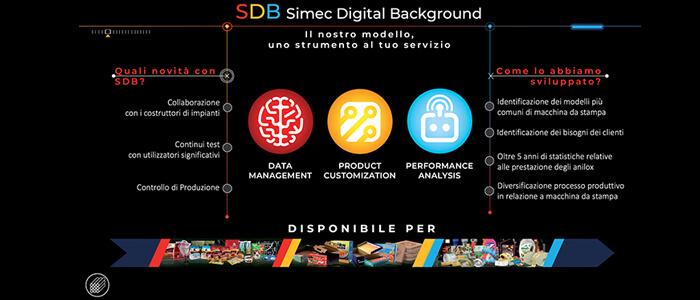

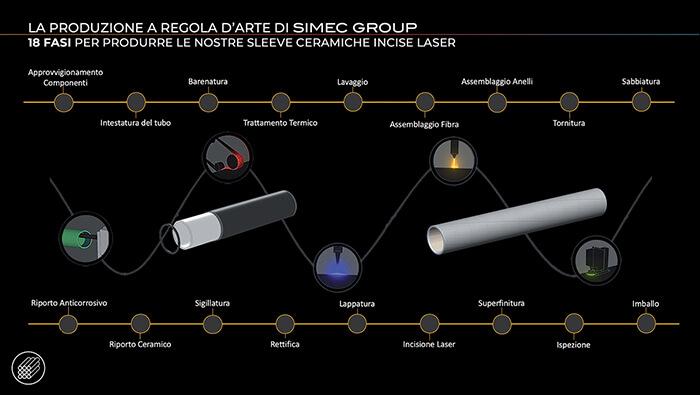

Simec Group produce cilindri, maniche e rulli goffratori con lavorazioni superficiali per oltre 35 settori applicativi. Opera in due stabilimenti con un centinaio di dipendenti e una rete di partner, fornitori e operatori logistici che ne moltiplicano la capacità produttiva e di servizio, compresa l’ingegnerizzazione di soluzioni tese a prolungare l’integrità e la vita dei prodotti offerti tramite sistemi di pulizia standard o customizzati, soluzioni speciali di stoccaggio e ora, soprattutto, con la messa in campo di SDB (Simec Digital Background).

Dopo una prima, fondamentale, fase di sviluppo interno, l’azienda ha attivato collaborazioni con gli stakeholder di tutta la catena produttiva, costruendo una community di converter e di fornitori di macchine, materiali e consumabili per la stampa, che dalla condivisione in tempo reale di informazioni ricava vantaggi fino ad ora inimmaginabili, ridefinendo in maniera totalmente distinta il posizionamento del gruppo varesino.

SDB: la servitizzazione

SDB è “il prodotto” più visibile di una politica di sviluppo basata sui principi della gestione lean e dell’Industria 4.0 che in Simec Group hanno guidato l’innovazione di processo, gestione e offerta in ottica di servitizzazione.

Sulla rilevazione e gestione automatica di dati significativi, consentita dall’adozione di tecnologie 4.0 e Big Data Analysis, Simec Group dispone di indicazioni sui prodotti più adatti a ciascun utilizzatore e per ciascun lavoro. Inoltre può programmare le azioni di manutenzione più efficaci per massimizzarne prestazioni e durata di vita, nonché riassortimenti (magazzino predittivo) e personalizzazioni. Questo attribuisce al fornitore di cilindri una capacità di risposta che si basa sulla capacità di previsione e programmazione delle forniture, e ai suoi clienti la possibilità di accedere a una propria area (riservata) che contiene tutte le informazioni riguardanti i propri cilindri e la loro gestione, comprese le statistiche e le operazioni di benchmarking utili alle analisi prestazionali oltre, ovviamente, allo stato degli ordini e delle consegne. Insomma tutto: nuove forniture, ripristini, schede di controllo in ingresso, analisi del ciclo di vita dei rulli, certificati di qualità, specifiche di incisione.

Un affare di comunità

I principali benefici “lato Simec” del disporre di tutte queste informazioni sono di immediata intuizione. Automatizzare impianti e gestire big data massimizza l’efficienza e la padronanza di ciascuna fase del lavoro; inoltre la codifica dei cilindri e la conseguente tracciatura presso l’utilizzatore permette di allestire un magazzino scorte intelligente e assicurare un’assistenza just in time. Ma il passaggio da una gestione tradizionale e reattiva a una gestione predittiva rivoluziona lo stesso rapporto fornitore-cliente, generando per quest’ultimo vantaggi inediti che si traducono in economie sui costi e sui tempi di fornitura, con la derivata possibilità di “alleggerire” il magazzino interno. E coinvolge in questo rapporto anche gli altri fornitori del sistema di macchine e consumabili che servono a stampare un imballaggio.

La personalizzazione di un cilindro, infatti, tiene conto dei cicli produttivi dell’utilizzatore, stabiliti in base alle caratteristiche delle sue macchine da stampa. Per poterla effettuare vanno dunque condivisi dati relativi ai diversi elementi di questo sistema, coinvolgendo OEM, stampatori, utenti finali o fornitori di attrezzature complementari e creando qualcosa di nuovo che avvantaggia tutti. Perché sapere quali anilox servono in una data situazione, consente ai vari costruttori, fornitori di consumabili o produttori di attrezzature di effettuare test di prodotto veritieri e di contare sulla rapida disponibilità dei cilindri utilizzati.

Più qualità e migliore gestione

Ma è, ancora una volta, l’utilizzatore a cui si riferisce, in ultima analisi, il Simec Digital Background. Il nuovo sistema di codifica e tracciatura dei cilindri crea un plusvalore che si traduce, molto concretamente, in maggiore qualità di prodotto e di servizio.

Ad esempio, la registrazione delle prestazioni dei cilindri e delle maniche, e i test effettuati in partnership con i costruttori di impianti che hanno supportato il progetto, hanno permesso di identificare le cicliche di produzione interne e selezionare al contempo le caratteristiche delle incisioni a seconda delle esigenze produttive del cliente. In questo modo si crea la garanzia assoluta di corrispondenza fra atteso in base alle necessità e consegnato.

Un altro esempio riguarda i processi del converter. I risultati dei vari tipi di rilevazione e i feed back – sia dei costruttori di impianti sia degli utilizzatori finali – hanno alimentato solide statistiche relative alle cause di rigenerazione che hanno portato a una prematura sostituzione dei prodotti, e alle caratteristiche delle incisioni più indicate alle diverse tipologie di impianti. Tutte queste informazioni sono preziose per l’utilizzatore, che potrà perfezionare di conseguenza la propria capacità di lavorare.