Nel panorama industriale, la scelta di un impianto di gestione e recupero dei solventi è spesso, erroneamente, basata sul solo parametro del prezzo d’acquisto iniziale. La valutazione economica però deve tenere sempre conto anche dei costi di gestione.

La tendenza a valutare gli investimenti solo per il costo iniziale, sebbene apparentemente vantaggiosa, nasconde oneri significativi nel lungo termine. Il settore, infatti, tende a confondere la sostenibilità con un costo iniziale basso, definendo questa convinzione una “vera eresia”. Gli impianti “a basso costo” sono spesso il risultato di compromessi su qualità, manodopera ed efficienza, che non risolvono, ma semplicemente rimandano la problematica dei costi di gestione. Il vero onere economico di un impianto si manifesta solo dopo la sua messa in funzione, attraverso consumi energetici elevati, perdite di solvente, necessità di manutenzione continua e cicli operativi inefficaci.

Gestione e recupero solventi: cosa dicono le aziende?

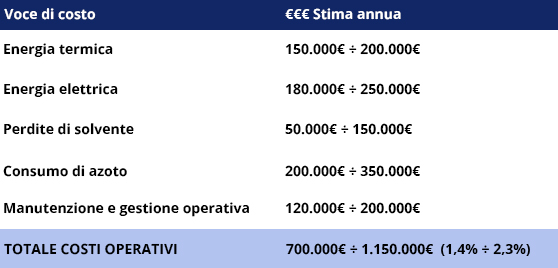

Una percentuale significativa delle aziende che già possiedono impianti di recupero riscontra criticità come elevati consumi energetici e costi operativi (58.33% dei rispondenti) e difficoltà nella manutenzione e scarsa reperibilità dei ricambi (41.67%). Questi dati confermano come l’età media elevata degli impianti sia un fattore chiave per tali problemi. Inoltre, il 50% delle aziende dichiara che i costi di abbattimento dei COV incidono in modo significativo sulla finanza aziendale, rappresentando una delle principali voci di spesa (Tabella 1). Sorprendentemente, ben sette imprenditori su dieci non sanno quantificare l’incidenza di questi costi operativi, poiché vengono spesso inglobati nei costi generali delle macchine da stampa.

Incidenza dei costi di un impianto di recupero con tecnologia standard su aziende con fatturato medio di 50M€

L’esperienza di EPC, azienda di ingegneria fondata nel 2020 con un know-how proprietario nel recupero solventi, ha portato a una scelta chiara: nessun compromesso sulla qualità e sull’efficienza. Anziché proporre impianti semplicemente più economici, EPC ha sviluppato soluzioni più “intelligenti” che, a fronte di un investimento iniziale paragonabile alle tecnologie standard, garantiscono

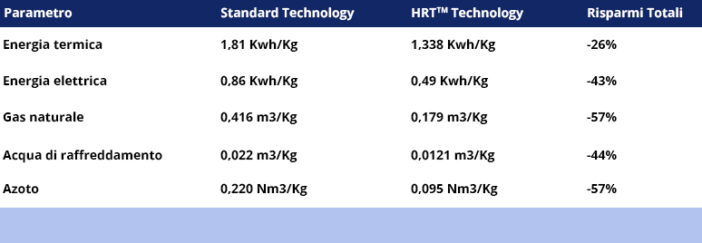

performance di abbattimento superiori e costi operativi significativamente ridotti. La tecnologia HRTTM (Heat Recovery Technique) di EPC, brevetto studiato per le unità di recupero solventi, incarna questa filosofia. Nata dall’osservazione delle inefficienze negli impianti esistenti e dalla volontà di applicare tecnologie complesse per ottimizzare le performance di recupero, HRTTM offre un risparmio energetico di circa il 32% rispetto agli impianti convenzionali (Tabella 2). Questo si traduce in una riduzione fino al 57% nei consumi di energia termica e gas naturale durante la rigenerazione, che porta ad una ulteriore riduzione di emissione di CO2 del 46% ed un risparmio del 44% sul consumo totale di acqua di make-up.

Confronto dei consumi fra la tecnologia standard e HRT per gli impianti di recupero solvente e abbattimento COV

Analisi e benefici delle tecnologie moderne

I benefici economici e ambientali della tecnologia HRTTM sono molteplici: permette di ridurre il costo del solvente recuperato da circa €0,70 al chilo a €0,35 al chilo, riportando i costi di recupero ai livelli di anni fa e garantendo un recupero dell’investimento accelerato in circa 3 anni. L’HRTTM incrementa l’efficienza di abbattimento, riduce i tempi di rigenerazione, necessita di quantità minori di carbone attivo a parità di solvente alimentato all’impianto e garantisce un consumo di gas naturale nettamente inferiore durante le rigenerazioni dei carboni, ed un drastico abbattimento delle emissioni di CO2. Inoltre, grazie al basso contenuto di acqua nel solvente recuperato, non è necessaria l’installazione di costosi impianti di disidratazione a setacci molecolari, comuni invece con le tecnologie standard. Essendo più compatti e interamente “Made in Italy”, gli impianti con HRTTM ottimizzano ingombri, tempi di consegna, montaggio e interventi di manutenzione e riducono i costi di investimento iniziali grazie ad apparecchiature più efficienti.

“Chi lavora in produzione lo sa bene: il vero costo si vede dopo”, è il commento di William Boarolo, CEO di EPC. “Parliamo di consumi energetici alle stelle, perdite di solvente, manutenzione continua, cicli inefficaci… è necessario rimettere al centro degli investimenti l’analisi dei costi operativi e non solo dei CAPEX, quindi offrire alle aziende una comparazione che tenga conto di tutto il ciclo di vita di un impianto. Lo abbiamo fatto a Print4All e continuiamo a farlo con chiunque ci chieda un’evidenza in termini analitici.”