Manuale sulla fustellatura: descrizione e funzionalità di uno strumento di taglio che svolge un ruolo cruciale nell’efficienza e nella qualità delle lavorazioni cartotecniche. E, soprattutto, la puntuale documentazione del modo corretto di approntarlo e usarlo.

ESUpedia. Fustelle per la lavorazione del cartone teso e del cartone ondulato” è un manuale ad uso didattico e informativo, stilato da un gruppo di lavoro dell’Associazione dei produttori tedeschi di fustelle (FDS). Fortemente voluto in versione italiana per colmare una lacuna nell’offerta formativa del nostro Paese, è stato realizzato grazie all’impegno di Francesco Tacconi, esperto della materia, consulente e docente nonché presidente del Comitato Provinciale di Istruzione Grafica di Perugia, in coordinamento con l’associazione Fustellatori Italiani Euseda Italy. E non sarebbe stato possibile senza il supporto di ENIPG, Gifasp e dell’associazione europea fustellatori ESU che ha consentito l’uso e la traduzione dal tedesco del libro.

Il concorso di tante istituzioni si spiega con la rilevanza che assumono, nelle lavorazioni cartotecniche, la fustella e le tecniche correlate di fabbricazione e corretto utilizzo. Chi leggerà questo volume – istituto scolastico, impresa o tecnico del settore che sia – troverà informazioni di inquadramento generale e, soprattutto, indicazioni utili a operare concretamente, con quel mix di competenze artigianali e specializzazione tecnologica richiesto oggi da un mercato sempre più sfidante. Sono molto positive, infatti, le prime reazioni dei lettori, a partire dalle scuole di formazione professionale che lo stanno adottando numerose come testo ufficiale di studio.

Per gentile concessione di autori e editori, riproduciamo qui sotto, in versione integrale e originale, i consigli rivolti ai designer di imballaggi e il capitolo sulla fustellatura con macchine rotative e in-line.

- I consigli dei produttori di fustelle ai packaging designer

- La bella storia della fustellatura

- Fustelle per fustellatura con macchine rotative e in-line

I consigli dei produttori di fustelle ai packaging designer

É necessario uno scambio intenso di informazioni tecniche fra i designer e i produttori di fustelle per conoscere reciprocamente i limiti tecnici. Indipendentemente da questo scambio vi sono però anche norme per un buon layout dell’utensile. Il design non si conclude con un semilavorato ben costruito, bensì con un layout perfettamente concepito. Per raggiungere questo obiettivo bisogna studiare a fondo i dettagli e le eventuali modifiche del singolo one-up.

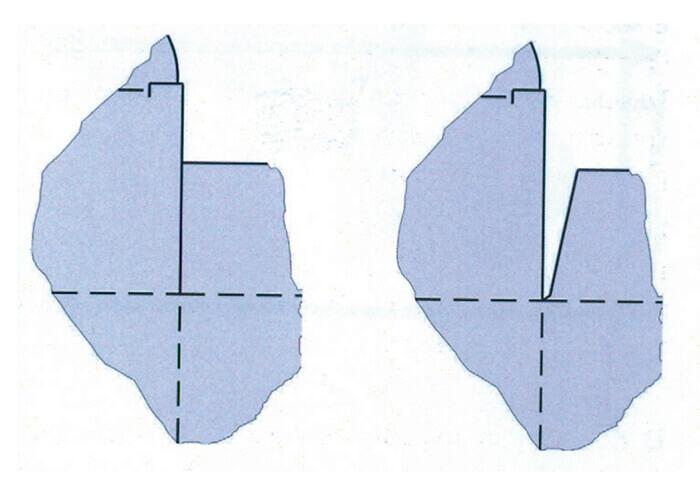

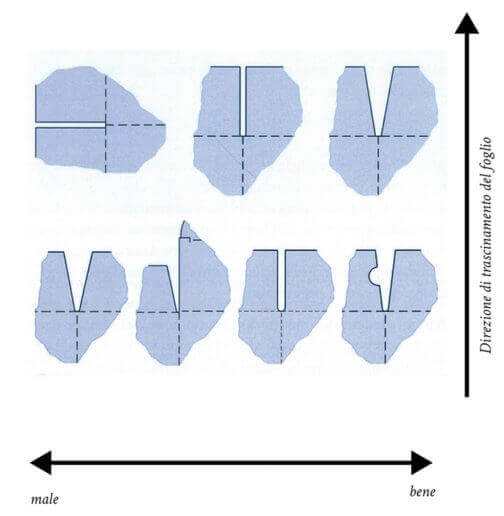

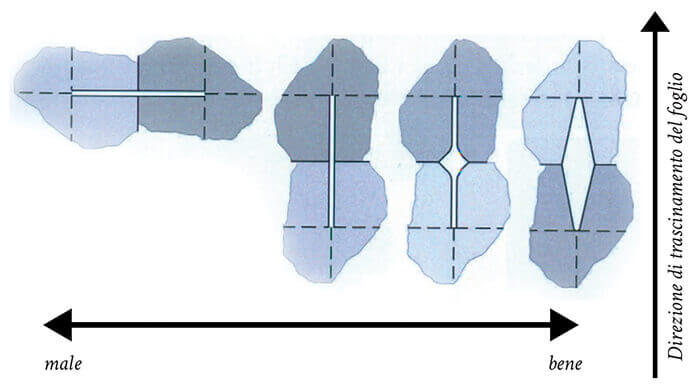

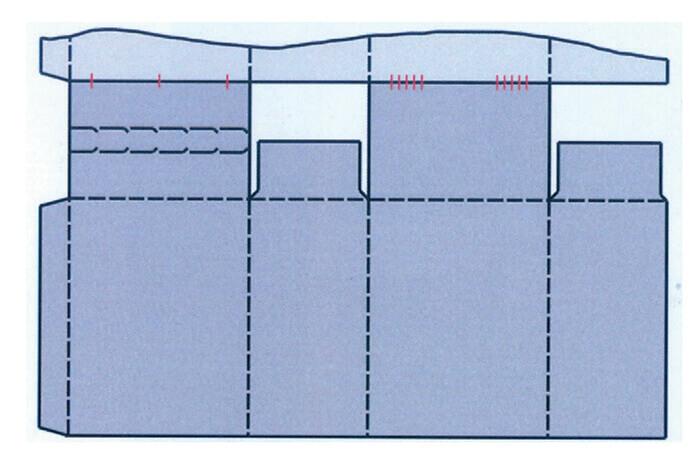

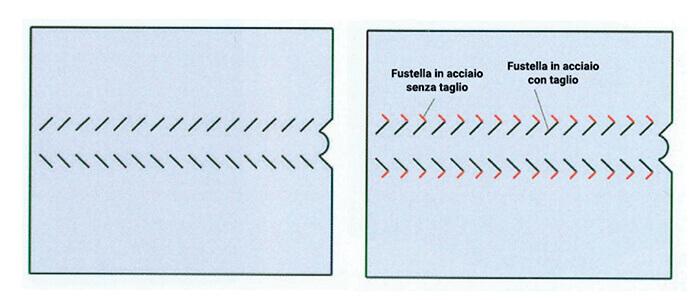

I disegni qui riprodotti mostrano delle proposte di incastri correttamente eseguiti. Consigliamo l’ultimo tipo di incastro (Schlecht) solo nel caso in cui venga utilizzato un sistema di pulitura convenzionale.

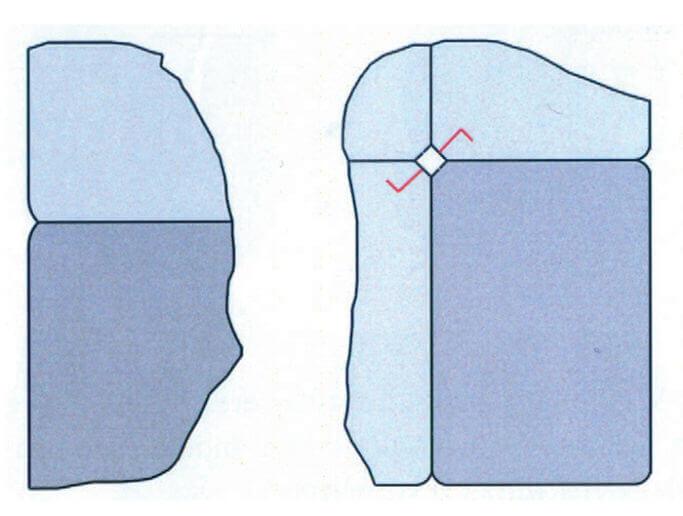

Gli incastri necessitano di un’ulteriore verifica in quanto spesso è possibile aumentare la superficie di pulitura.

Allargamenti assiali favoriscono in linea di massima una pulizia sicura. Nel caso degli slitz (3) si possono effettuare anche delle semplificazioni senza modifica delle funzioni primarie.

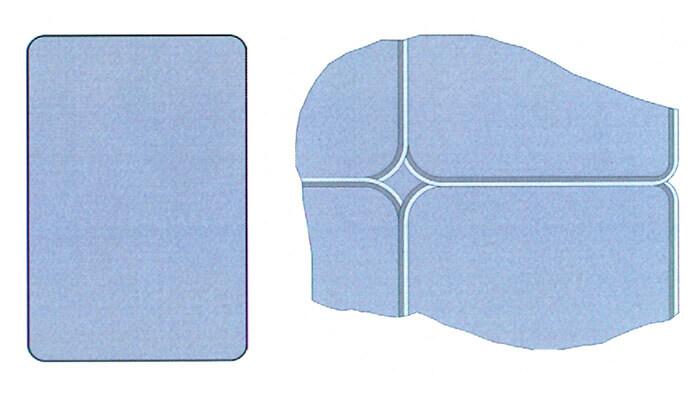

Non è particolarmente difficile tracciare raggi sulle linee di tranciatura. L’utilizzo di due o più raggi può causare problemi relativi alle linee di tranciatura. In caso di profili come quelli rappresentati nell’immagine sottostante il raggio di curvatura agli spigoli non deve essere inferiore a 4 mm. In caso di soli due raggi tale dimensione può essere ingrandita di 2 mm.

In caso di quattro raggi questi possono essere sostituiti da smussi; nel caso ciò non sia possibile consigliamo un tracciato uniforme tipo “carte da gioco” come quello rappresentato nell’immagine sottostante.

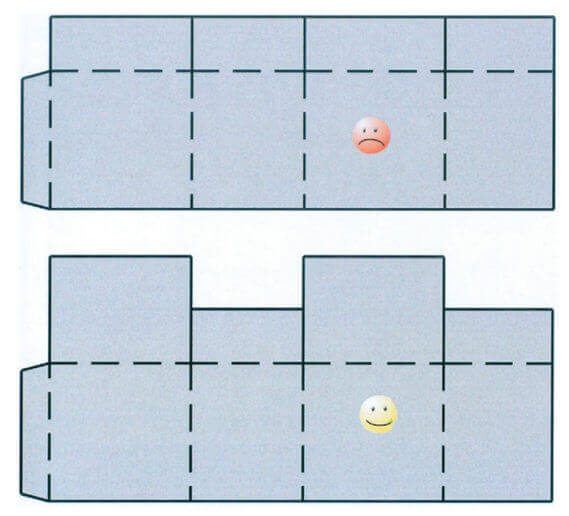

Invece linguette lunghe permettono di risparmiare materiale. Esse migliorano la velocità del foglio nel macchinario e stabilizzano il foglio quando si ferma nell’impianto di pulitura e di tranciatura dei semilavorati.

Ulteriori aperture del lembo pieghevole ne indeboliscono la resistenza alla flessione. Questo si verifica particolarmente in caso di tranciatura automatizzata di semilavorati. Per evitare inconvenienti durante la tranciatura non bisognerebbe mettere alcun punto di arresto fra questi lembi pieghevoli e le successive tacche di trascinamento. Essi, se necessari per il trascinamento, devono essere ridotti ad una larghezza minima.

Tagli di lunghezza inferiore a 10 mm non stanno fermi nella fustella e perciò possono subire leggere scentrature. Nel caso peggiore si può verificare uno sfilamento della lama. Nel disegno tecnico ciò viene descritto come linea piegata ad angolo senza taglio.

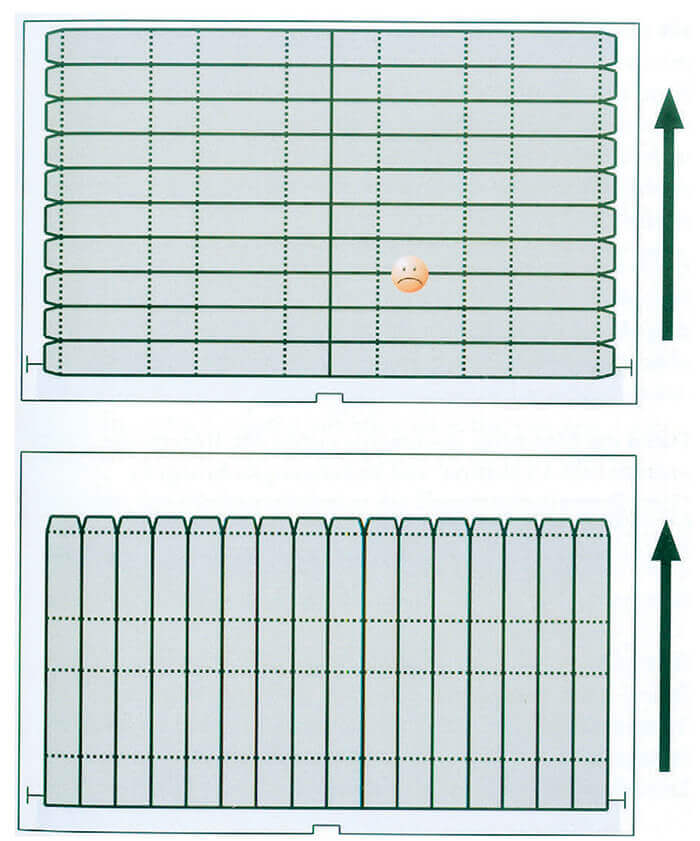

Semilavorati lunghi e stretti si dispongono meglio lungo la direzione di fabbricazione. Se disposti trasversalmente rispetto alla direzione di fabbricazione il movimento del macchinario risulta chiaramente irregolare, in quanto i fogli fustellati si sollevano leggermente quando si fermano negli impianti.

La bella storia della fustellatura

Nella produzione di scatole pieghevoli di cartone con il termine “fustellatura” si intende la tranciatura di semilavorati partendo da un foglio, seguendo un layout prestabilito, e la fustella è l’utensile impiegato. Materiali diversi necessitano di fustelle diverse, inoltre il materiale da lavorare può essere cordonato, scanalato, fustellato e anche goffrato tramite filetti o placchette speciali posizionate in una piastra di supporto al taglio laser. La fustellatura, dunque, è oggi un processo sofisticato, che svolge un ruolo centrale nella realizzazione di scatole, astucci e altri prodotti della cartotecnica.

Quell’errore fecondo

La fustella d’acciaio viene inventata negli Stati Uniti alla fine della guerra di secessione dall’immigrato di origine irlandese Robert Gair. La storia vede, titolare di una fabbrica di sacchetti di carta, alle prese con uno stampo per scanalature difettoso che lo stimola a ripensare la lavorazione. Gair brevetta la fustella moderna nel 1879 e fa fortuna, tanto che New York gli dedica il quartiere di Gariville.

Nel Vecchio Continente le fustelle arrivano per iniziativa di un operario di Gair, di origine tedesca, che nel 1923 torna a Berlino e fonda la Knabe+Co, dando “il la” a un’industria che prolifera in Germania e poi varca il confine.

Dall’acciaio al laser

Negli anni ‘70 lo sviluppo del laser a controllo numerico crea le premesse per automatizzare la produzione e fare il balzo di produttività. Nel corso di un ventennio aumenta gradualmente la potenza dei laser, si perfezionano gli impianti per la produzione di filetti d’acciaio e i macchinari a controllo numerico arrivano a combinare, in modo completamente automatico, le diverse funzioni di taglio, ponticellatura, brocciatura, tacche e piegatura… I passaggi di ammodernamento sono innumerevoli e, alla fine, il processo è irriconoscibile. Tanto che alla sua nascita, nel 1990, l’associazione dei produttori di fustelle tedeschi sostituisce il termine “fustella in acciaio” con quello più ampio di “fustella” o “fustella laser”.

Fustelle per fustellatura con macchine rotative e in-line

Vi sono due tipi di utensili per macchine rotative: completi e parziali. I primi riproducono esattamente il layout completo dell’imballaggio e sono muniti di bordi e di lame di tranciatura dello sfrido. I secondi vengono prodotti in base al tipo di imballaggio e possono passare dalla tranciatura su rotativi casemaker a quella slotter. Nella maggior parte dei casi vengono applicati a macchinari Inline.

Storia

La fustellatura con macchine rotative è un procedimento abbastanza recente. Nel 1962 Willim Ward produsse la prima fustellatrice rotativa in un garage negli USA. Questa invenzione segnò la nascita dell’azienda Ward, che per decenni fu il leader mondiale della produzione e vendita di fustellatrici. William Ward rilasciò licenze ad altre ditte europee che costruirono fustellatrici automatiche in base alla sua scoperta. Durante i primi anni, a causa dell’assenza e della scarsa presenza di produttori poi, era assolutamente necessario acquistare un dispositivo completo di rotazione insieme al macchinario.

La fustellatura con macchine rotative

La fustellatura con macchine rotative si distingue da quella piana in quanto la tranciatura di stampa viene trasformata in un taglio del punto grazie al movimento rotatorio (punto di tranciatura mobile). Durante questo procedimento solitamente viene praticata una linea di taglio in un controcilindro. È estremamente raro tagliare acciaio su acciaio (nella maggior parte dei casi si utilizzano utensili completi in acciaio per tagliare ad esempio sigarette o etichette; questo procedimento non verrà descritto in questo libro). La pulitura dello sfrido viene effettuata tramite elastomeri. Nelle macchine rotative non c’è un sistema di pulitura separato. Tutti gli elementi di trasporto devono avere la stessa velocità di superficie!

La fustellatura con macchine rotative e in-line

Gli utensili completi per macchine rotative riproducono esattamente il layout completo dell’imballaggio e sono munite di bordi e di lame di tranciatura dello sfrido. Con questo termine intendiamo gli utensili che fustellano completamente almeno un semilavorato. Gli utensili parziali per macchine rotative vengono prodotti in base al tipo di imballaggio e possono passare dalla tranciatura su rotativi casemaker a quella slotter. Gli utensili parziali fustellano solo una parte di un semilavorato, perciò non sono da utilizzare nella produzione di imballaggi completi a causa delle differenze di fustellatura che potrebbero esserci.

Il diametro del cilindro o quello interno del guscio più utilizzato è di 487,4 mm per una dimensione totale di 1676,44 mm. (66 pollici) per altezza di cordonatura, ovvero la stessa dimensione del piano di trasporto del foglio del dispositivo di stampa presupponendo un’altezza di cordonatura di 22,8 mm rispetto agli altri parametri che restano invariati. Nel caso di fustellatura con utensili completi si utilizza un foglio grezzo, ovvero la rifilatura del bordo viene effettuata in un secondo tempo tramite utensile di fustellatura.

I vantaggi della fustellatura tramite macchine rotative sono:

- La velocità

- Il formato

- I costi.

I problemi della fustellatura tramite macchine rotative sono i seguenti:

- Le dimensioni del prodotto (nella direzione di introduzione);

- Il fatto che non è possibile effettuare controrifiniture;

- Il fatto che non vi è un sistema di pulitura: la pulitura è possibile solo tramite gomma e con un sistema di scuotimento nel fustellato;

- Il fatto che non è possibile effettuare alcuna pre-incisione;

- Il trasporto del foglio dal sistema di fustellatura alla piastra di trasferimento è parzialmente problematico a causa di piastre sospese nella direzione del passaggio.

L’excursus seguente sarà dedicato all’azione delle fustelle delle macchine rotative e soprattutto del cilindro di controfustellatura e del suo rivestimento ai fini di un buono risultato. Esso è finalizzato a fornire informazioni relative al lavoro preparatorio.

Excursus: Cilindro di controfustellatura, rivestimenti di controfustellatura

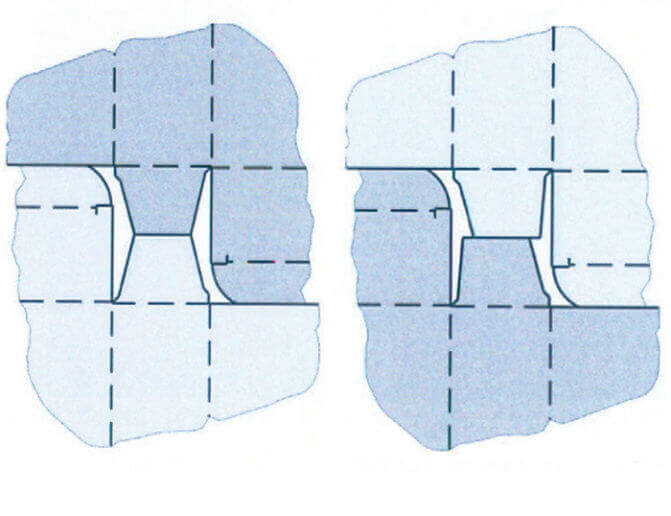

Come cilindri di controfustellatura vengono utilizzati cilindri conrivestimento in poliuretano. Durante la fustellatura le linee di tranciaturadella fustella della macchina rotativa vengono incise nel rivestimento inpoliuretano. I cilindri di controfustellatura oscillano in modo assiale, in modoche le linee di tranciatura radiali non penetrino sempre nello stesso punto.

I diametri dei cilindri di controfustellatura e quelli dei cilindri di fustellatura sono diversi, in modo tale che le linee di tranciatura assiali penetrino sempre in altri punti. Solo queste tecniche rendono possibile una fustellatura continua.

Lo stato dei rivestimenti di controfustellatura influisce enormemente sul risultato della fustellatura con macchine rotative. Tali rivestimenti si usurano in diversi punti a seconda di impronte singole e combinate. Ad esempio, in caso di utensili che effettuano tagli eccessivi, esattamente nel centro del cilindro di controfustellatura può esserci spesso una linea di tranciatura del semilavorato che a causa dell’oscillazione del cilindro per usura provoca una scanalatura larga quasi 5 centimetri.

Perciò l’operatore deve fornire maggior pressione alla fustella per ottenere una fustellatura accurata. A causa di tale maggiore pressione, che sarebbe necessaria solo nel mezzo, le linee di cordonatura interne potrebbero creparsi anche in altri punti, in quanto la pressione aumenta ovunque e non solo dove sarebbe necessario.

Contemporaneamente anche tutto il rivestimento di controfustellatura si usura più del necessario, in quanto l’ulteriore pressione agisce in modo tale che la lama penetra in tutta la superficie più profondamente di quanto sarebbe necessario per una tranciatura accurata.