I processi di laminazione, oggi, stanno evolvendo sia a livello di prodotto da applicare sia come spessori e substrati. Questo comporta una profonda revisione di tutte le componenti di processo. Simec Group, grazie alle collaborazioni con i primari operatori del settore (dal machinery ai produttori di adesivi), nonché a grandi gruppi di Converting, ha da tempo intrapreso studi e test specifici su diverse componenti degli impianti e ha anche sviluppato diverse geometrie di incisioni in grado di trasferire correttamente e diversamente i diversi adesivi sui supporti.

Il processo di revisione, quindi, coinvolge diverse parti delle linee, e in particolare:

- Incisioni

- Sistemi di pulizia da integrare a carrelli o a stazioni di laminazione

- Riporti destinati alla sostituzione del cromo su rulli lisci o calandra

- Riporti destinati alla sostituzione dell’anodizzazione su rulli folli

Geometrie di incisione

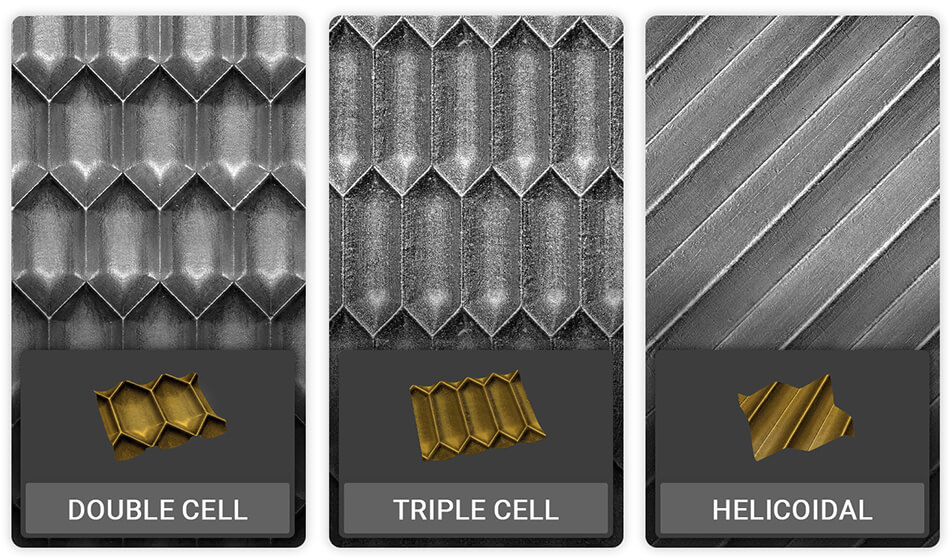

Oggi sul mercato sono disponibili soluzioni realizzabili con sistemi elettromeccanici o chimici per ottenere incisioni su supporto in rame e cromato; in questo caso le geometrie e le caratteristiche sono molto limitate a causa del processo di produzione utilizzato e non sempre è possibile trovare delle soluzioni ad hoc. Se si analizzano anche le proposte dai produttori di incisioni meccaniche, nonostante l’offerta in qualche caso potrebbe essere più ampia, le collezioni disponibili sono limitate e datate. Ciò è dovuto agli scarsi investimenti effettuati negli anni in tecnologie moderne per la produzione di utensili di incisione. Molto spesso per colmare queste lacune si è optato per incisioni laser su ceramica, poco indicate per questo processo a causa delle caratteristiche del sistema di incisione e del coating. Pur riducendo l’usura del pezzo, compromettono la stabilità del trasferimento del prodotto. Simec Group ha investito molto nella creazione di una collezione di incisioni con geometrie in grado di cambiare la distribuzione del materiale sul prodotto, permettendo una riduzione di materiale applicato e aumentandone la percentuale di rilascio. Si è così ottenuta una riduzione delle problematiche di pulizia e, quindi, di stabilità del coating.

Sistemi di pulizia

Simec Group ha acquisito brevetti per una testa di pulizia innovativa che permette di essere facilmente applicata sui carrelli rotocalco e flexo, o anche direttamente sulla linea di produzione. Attualmente sono in corso progetti importanti con primari costruttori di impianti per studiare l’installazione di questa testa sulle diverse tipologie di linee.

Riporti alternativi

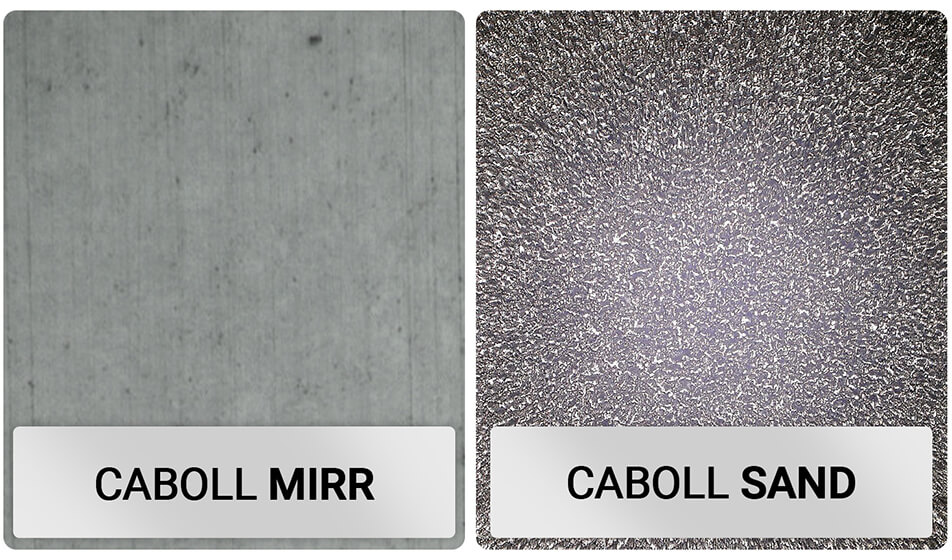

Il nuovo prodotto sviluppato da Simec Group, Caboll, sta riscuotendo grande successo sia su sistemi a solvente che su sistemi solvent less, sostituendo i rulli con i tradizionali riporti in cromo. Questo nuovo prodotto offre concreti e rilevanti benefici; riduce il gap tra i rulli e, grazie alla bassa rugosità e porosità del riporto, garantisce una pulizia veloce dei rulli e un aspetto molto più omogeneo del materiale trasferito anche quando si hanno sensibili riduzioni dello strato applicato. Il riporto ha durezze di rilievo rispetto a un riporto galvanico e quindi è molto meno soggetto a danneggiamenti e rigature. Inoltre, garantisce una maggiore resistenza a fenomeni di corrosione. Il nuovo coating garantisce elevate resistenze anche nelle applicazioni dove è necessario lavorare a temperature elevate. La sua resistenza è stata testata con temperature fino a 300°

Riporti destinati alla sostituzione dell’anodizzazione su rulli folli

Sono stati condotti una serie di test per la sostituzione del processo di anodizzazione su rulli folli utilizzati per il trasferimento di materiale. In questo ambito si sono da sempre registrate problematiche relative a danneggiamenti derivanti dall’accumulo di energia elettrostatica, all’usura e alla pulizia. Il nuovo coating Caboll garantisce un’ottima conduttività elettrica, bassa rugosità e elevata resistenza all’usura.