Confrontare due tecnologie di stampa: roto e flexo. In base a quali criteri e con che pro e contro scegliere la tecnologia di stampa di una commessa? Il punto di vista del buyer, del converter e dei tecnici che devono svolgere il lavoro, nella nuova serie di articoli scritti per Converting da Simone Bonaria e Matteo Melegatti insieme allo staff Poplast.

Ha cambiato nome la Squadra Speciale di esperti che lo scorso anno ha seguito per Converting un lavoro di stampa “vero” (non un test) per esaminarne elementi costitutivi e criticità, evidenziando le scelte fatte dallo stampatore per raggiungere la resa e qualità concordate col committente. Simone Bonaria e Matteo Melegatti – i nostri due esploratori della tecnologia applicata – oggi si chiamano Converting Insiders, espressione multi senso che sta per “addetti ai lavori”: non semplici turisti dell’informazione ma tecnici skillati, in grado di capire e ragionare sui processi in campo. E con il nome cambiano il progetto e il partner industriale che si è reso disponibile a portarlo avanti, prestando impianti, tempo e personale. Grande impegno!

Il progetto

L’obiettivo di questa nuova avventura è approfondire e confrontare le due tecnologie di stampa più utilizzate per il packaging flessibile: flessografia e rotocalco.

L’analisi verterà sul mettere in luce i punti di forza di entrambe le tecnologie, spesso viste in contrasto tra loro, e sulle scelte dell’azienda “campione” che, prefiggendosi l’obiettivo di garantire una maggiore versatilità e dunque un miglior servizio al cliente finale, mira a rendere flexo e roto alleate e complementari.

Lo studio condotto nei prossimi articoli, finalizzato a una più immediata comprensione di queste due tecnologie, coinvolgerà il flusso gestionale e produttivo, partendo dall’analisi commerciale, passando all’analisi tecnica e giungendo in conclusione all’analisi economica.

A partire dalla reale richiesta di un cliente, verrà mostrato come l’area commerciale proceda, con il supporto del reparto prestampa, con la valutazione delle caratteristiche del lavoro da stampare, al fine di poter proporre al cliente la miglior soluzione che veda l’impiego della più adatta tra le due tecnologie, secondo i rispettivi punti di forza.

Si procederà in seguito con l’analisi della sala stampa, dove si andranno a studiare e confrontare in maniera diretta le due tecnologie. Le verifiche verteranno sulla resa qualitativa del prodotto stampato, sia in termini di “know-how” e di sessioni di training necessarie per formare gli operatori, sia in termini di gestione del lavoro stesso.

Successivamente, verrà osservata in dettaglio la configurazione delle macchine, le attrezzature presenti, i tempi di cambio lavoro e alcune delle problematiche più comuni delle due opzioni.

A conclusione del lavoro verranno presentati i pro e i contro di entrambe le tecnologie confrontate, supportati da una valutazione economica dell’investimento iniziale, che non sempre viene approfondita ma è di fondamentale importanza per chi approccia flessografia e rotocalco per la prima volta.

Il partner industriale

Per poter effettuare uno studio così approfondito e confrontare le due tecnologie di stampa, gli Insiders hanno ritenuto necessario individuare un’azienda che disponesse di entrambe le tecnologie e che condividesse l’interesse per questo tipo di analisi. La scelta è ricaduta sulla Poplast di Castel San Giovanni (PC).

Una storia diversa

Nata a metà degli anni Settanta, l’azienda prende il nome dalla vicinanza al fiume Po e si affaccia al mercato come produttore di shopper in materiali diversi per l’alta moda. Nei decenni successivi inizia a interfacciarsi con piccole realtà del mondo bakery, che la portano a una prima evoluzione e al rafforzamento della capacità di stampa flessografica.

• A partire dagli anni Novanta, Poplast inizia a produrre packaging per la pasta fresca, affrontando nuove e più complesse problematiche sia di barriera sia di velocità delle macchine confezionatrici. Per servire questo mercato negli anni 2000 installa le prime due accoppiatrici (solvent e solventless), che consentono lo sviluppo di nuove strutture con rilevanti caratteristiche di barriera a ossigeno e umidità e portano alla decisione di abbandonare gli shopper per dedicarsi in maniera preponderante al food packaging.

• Il 2003 rappresenta un anno cruciale per la crescita aziendale: grazie all’installazione della prima macchina rotocalco, Poplast è in grado di rivolgersi a una più ampia platea di clienti e di affrontare sfide nuove e stimolanti. Questa decisione, raggiunta di comune accordo tra gli allora soci fondatori e i soci di minoranza, rappresenta un’eccezione rispetto alla normale evoluzione del converter che, di solito, parte stampando in roto e solo successivamente aggiunge al parco macchine una linea flessografica.

Innovazione e sostenibilità A partire da quella data, Poplast rafforza gli investimenti in Innovazione e Ricerca per intercettare nuovi trend emergenti. In questo contesto matura un’attenzione alla sostenibilità che si riflette nell’impegno a creare un imballaggio più facilmente riciclabile e ha condotto allo sviluppo di nuove strutture, anche complesse, mettendo in campo processi innovativi di estrusione delle plastiche biodegradabili. Questa attività ha condotto alla realizzazione di strutture compostabili, che hanno valso a Poplast importanti riconoscimenti a livello europeo.

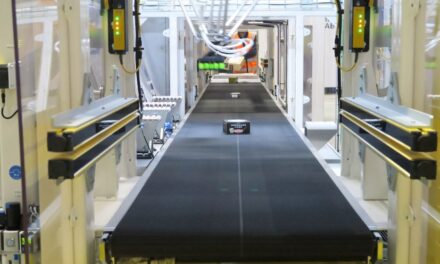

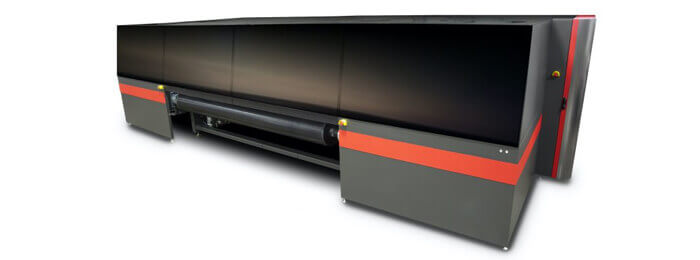

Oggi Poplast ha un fatturato di oltre 80 milioni di euro e opera con due stabilimenti produttivi. Nell’ampio parco macchine si contano tre linee rotocalco, sette linee flexo, due fustellatrici laser, otto laminatrici, dodici taglierine e un impianto di recupero solventi.

Il Team

Poplast partecipa al progetto mettendo a disposizione operatori con una rilevante esperienza nell’intero processo aziendale, per poter fornire un’analisi dettagliata anche dal punto di vista tecnico e professionale. Ecco il team al gran completo:

Coordinatori: Matteo Melegatti, Simone Bonaria (nella foto a sinistra)

Coordinatori: Matteo Melegatti, Simone Bonaria (nella foto a sinistra)

Poplast: Pierangelo Fantoni, CEO; Carlo Callegari, CEO; Jacopo Fantoni, Project Manager; Andrea Ghu, Responsabile commerciale; Francesco Costanzo, Responsabile Prestampa; Roberto Fugazza, Responsabile Produzione; Luigi De Rosa, Responsabile Rotocalco; Giovanni Tosca, Responsabile Flexo.