Il trasformatore lombardo Sacchital inaugura un nuovo capannone dedicato alla stampa flessografica con l’arrivo della Vision CI di Bobst. Strategie, strumenti e competenze di un converter che si struttura come partner di progettazione per creare efficienza e sostenibilità.

ALBERTO PALAVERI Executive Member of the Board, Sacchital Group

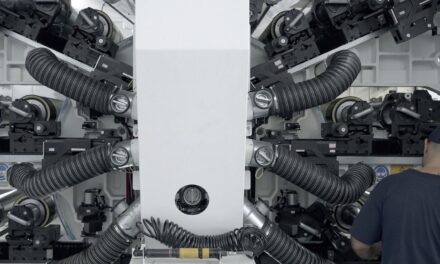

Sacchital – converter a forte vocazione di R&D, con uno storico focus sul packaging di carta e una lunga storia di eccellenza nella stampa rotocalco – costruisce a Pregnana un capannone da 2200 mq tutto dedicato alla stampa flessografica e lo inaugura con una Bobst Vision CI nuova di zecca. Progettato e seguito nei dettagli dalla direzione Sacchital e l’assistenza partecipata di Emilio Alliegro, Sales Manager Flexible Packaging in Bobst Italia, questo reparto rappresenta un tassello importante nel programma di sviluppo della società, in cui la macchina da stampa flexo della Bobst non costituisce solo un investimento tecnologico ma è parte di un progetto strutturale di lungo periodo.

«Si tratta di uno spazio predisposto per ospitare 4 macchine flexo e tecnologie correlate, che colloca il sito di Pregnana Milanese – attualmente sfruttato per meno della metà della superficie disponibile – al centro dei piani di crescita del Gruppo», spiega Alberto Palaveri, membro esecutivo del Board del Gruppo Sacchital, amministratore della consociata Ǻkerlund & Rausing e attivo in Federazione Carta e Grafica col duplice incarico di Presidente Giflex e Vice Presidente Assografici.

«Oltre a installare la nostra prima macchina digitale, per un servizio più rapido e un elevato livello di customizzazione, e a investire intensivamente nel revamping di tutti gli impianti rotocalco per allinearli allo stato dell’arte e delle prestazioni, abbiamo avviato un ambizioso piano di potenziamento della flexo per poter offrire a un mercato sempre più differenziato e frammentato tutto ciò che chiede. E a volte anche ciò che non chiede perché non sa che si può fare, magari con più efficacia e costi minori».

È questo oggi il compito del converter secondo Sacchital: «Siamo designer di packaging ovvero consulenti e partner di innovazione, dotati delle competenze e degli strumenti più avanzati per poter affiancare il cliente nei suoi progetti di imballaggio». Un ruolo che il Gruppo di Pregnana si è costruito con metodica lucidità investendo su competenze, relazioni di filiera e impianti allo stato dell’arte e diversificati. Ed è proprio questa varietà di tecnologie che consente a Sacchital di garantire al cliente ciò che desidera, con risultati qualitativamente sovrapponibili per le tre tipologie di stampa rotocalco, flessografica e digitale.

Tempi e complessità del fare impresa

«Vogliamo poter realizzare i prodotti che vogliamo con i risultati di qualità e efficienza che vogliamo», sintetizza Palaveri, ovvero: «su tutti i tipi di supporto con tutti gli inchiostri, finiture, saldature e metodologia di gestione del colore – con la massima sostenibilità e alla velocità richiesta». Una velocità che nella stampa rotocalco si misura in settimane ma in flessografia in giorni «e se consideriamo che negli Stati Uniti abbiamo clienti che cambiano anche 15 lavori al giorno capiamo l’importanza del fattore tempo nella nostra capacità di servizio».

SARA ALEXANDER Marketing & Communication Manager Flexible Packaging Bobst

Questa esigenza di velocità – commenta Sara Alexander, Marketing & Communication Manager Flexible Packaging Bobst – riflette un trend sociale più ampio e su scala globale. «Tutto corre: i processi, l’innovazione, le persone, soprattutto giovani, la comunicazione. La gente non ha più tempo e, sul lavoro, i clienti vogliono risposte rapide, in ogni settore». E non è il solo fattore di stress per i fornitori di beni e servizi, che devono fare scelte e progetti senza prospettive chiare su fattori come il costo dell’energia o lo spazio che il PPWR aprirà ai diversi materiali, l’andamento dei consumi e le grandi questioni internazionali che aprono (o chiudono) i mercati.

Ma anche, considera Alberto Palaveri, a un paradossale “eccesso di opportunità” di un packaging dalle mille sfaccettature, che varia dalle versioni più standardizzate e riconoscibili, a quelle ad elevata customizzazione, create su misura per il cliente.

E se sul piano della sostenibilità Sacchital ha puntato senza esitazioni su un packaging leggero e flessibile, monomateriale e facilmente riciclabile, mcon percentuali crescenti di carta, la complessità dei trend e degli orientamenti della domanda è mall’origine della scelta di Sacchital di arricchire la propria capacità di offerta, dotandosi di tutti gli strumenti che servono.

«Il Gruppo mira a consolidare i settori “core”, a partire dal bakery e dintorni, a crescere ad ampio spettro nel farma-nutraceutico e parafarmaceutico, oltre che nella detergenza per la casa e la persona, traghettando i packaging tradizionali dalla plastica alla carta ma anche sviluppando progetti innovativi in altri campi non food e food, sempre con strutture a base carta».

Quei 10 metri di avviamento in Sacchital

In questa concezione di impresa è evidente il ruolo del fornitore di tecnologia. «Innovare è lavoro di filiera e il converter ha bisogno sia di partner tecnologici che lo aiutino a restare aggiornato sui vari elementi del sistema-stampa sia di consapevolezza e competenza sui sistemi produttivi degli utilizzatori dei suoi materiali – quei confezionatori che troppo spesso ancora lavorano con macchinari obsoleti, vero e proprio “filtro” (in negativo) di possibilità. Per questo la partnership con Bobst è strategica: in ballo non c’è solo la fiducia nel brand e in persone come Emilio e Sara ma anche e soprattutto la volontà e capacità di lavorare insieme facendo test sui materiali e i prodotti, sviluppando soluzioni tecniche e assicurando la presenza dei tecnici e consulenti attivi sul territorio».

EMILIO ALLIEGRO Sales Manager Flexible Packaging in Bobst Italia

«Lavorare con Sacchital è motivo di orgoglio – afferma Alliegro – perché è un’azienda tecnologicamente avanzata, con un posizionamento coraggioso e lungimirante, che esige il meglio su tutti i fronti: delle prestazioni e affidabilità della macchina e del supporto tecnico che in Italia Bobst garantisce direttamente, da Piacenza, San Giorgio e dagli altri centri di competenza. Una macchina – questa nuova Vision CI – che non viene considerata solo occasione di un salto di qualità tecnologico ma fattore di potenziamento del flusso di lavoro complessivo, quindi della produttività e dell’efficienza globale dell’impianto».

Sacchital l’ha scelta anzitutto per il set-up “fulminante”. «Quando Giuseppe Candia, Responsabile Produzione del Gruppo, e il suo team sono venuti a Bielefeld a vedere la Vision CI l’attenzione è stata subito catalizzata dallo Smart GPS. È una tecnologia proprietaria di Bobst, che consente di fare avviamenti con scarti ridottissimi (di 10–12 metri, Ndr), abbattendo costi e tempi di processo con i relativi vantaggi in efficienza e sostenibilità. Si tratta di un elemento centrale per assicurare la velocità che rappresenta una delle principali caratteristiche distintive della flessografia».

Le stampe all’acqua e l’ECG

Un altro elemento di preferenza – aggiunge Palaveri – è la predisposizione della macchina a lavorare con inchiostri a solvente e all’acqua, con circuiti di lavaggio separati: «quando le condizioni di mercato e legislative lo consentiranno saremo pronti a stampare all’acqua tutti i supporti, contribuendo concretamente ad aumentare la sostenibilità del packaging che per noi resta un valore centrale. La Bobst Vision CI è stata dunque un investimento di grande respiro su un impianto dalla vita tecnologica lunga. Che comprende la possibilità di lavorare insieme agli esperti Bobst su altri aspetti del workflow, a partire dalla gestione di inchiostri in eptacromia che, una volta a regime, potrebbe aumentare di molto la razionalità del processo, ma anche sul finissaggio, le vernici, i materiali termosaldanti…

L’obiettivo è sempre quello: poter realizzare i prodotti con le caratteristiche che vogliamo, senza doverci accontentare. Portando al cliente prove di stampa in cui non percepisce la differenza fra le tecnologie usate e si può quindi ragionare insieme anche sulla sostenibilità e la convenienza del prodotto e del modo di realizzarlo».

«E anche in questo c’è consonanza fra le nostre due aziende», sottolinea Sara Alexander. «In Bobst siamo impegnati a progettare e realizzare gli strumenti che servono e serviranno per aprire nuove strade. Cambiare approccio e strumenti richiede tempo, impegno, ricerca, test… ed è lavoro di filiera, in cui coinvolgiamo clienti e partner tecnologici. Per questo chi compra una macchina Bobst, di qualunque tecnologia e per ogni tipo diapplicazione, sa che compra un sistema aperto, capace di fare al meglio ciò che si chiede oggi e predisposto al nuovo».