IMPIANTI TERMICI RIGENERATIVI Brofind illustra tre esempi di soluzioni basate sul processo rigenerativo per la depurazione di emissioni industriali

in atmosfera. In condizioni difficili e con sensibili vantaggi economici.

Brofind, società di ingegneria detentrice di tutti i tipi di know how per l’abbattimento delle SOV (Sostanze Organiche Volatili) in atmosfera, ha recentemente sviluppato alcune applicazioni di processo rigenerativo in condizioni operative limite. Ecco qualche esempio interessante per l’industria del converting.

Impianti a elevato carico termico

Esistono diverse applicazioni (il coil coating, la produzione di laminati, la stampa in roto-offset e altre ancora) dove la temperatura dell’aria in uscita dal processo di produzione è molto elevata – fra 150 e 300 °C – e il carico organico può raggiungere i 10 -12 g/Nm3.

In questi tipi di industria, dunque, bisogna tener conto dell’eccessivo sviluppo di calore, e anche poter regolare i propri cicli e livelli di temperatura in modo da mantenere in equilibrio il processo, senza derive indesiderate.

Con uno speciale “hot by pass” che scarica al camino una parte delle calorie in eccesso – direttamente dalla camera di combustione tramite una valvola refrattariata e un software dedicato – è possibile non solo mantenere l’impianto stabilmente in marcia, ma anche ottimizzare i possibili recuperi calore posti a valle.

Su molti di questi impianti Brofind ha infatti eseguito anche importanti sezioni di recupero energetico, producendo vapore, scaldando acqua o fluidi termici, ma anche fornendo ai clienti della preziosa acqua gelida a 6 °C. Il tutto abbinato all’ottenimento di Titoli Energetici (i così detti certificati bianchi) che contribuiscono a velocizzare il ritorno di un già ottimo investimento.

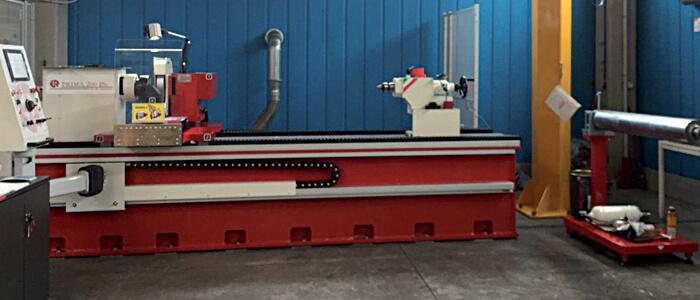

Il vantaggio di allargare lo spettro di applicazione di questi impianti è più evidente nei settori caratterizzati da un’elevata variabilità, dove cioè la produzione può passare da momenti con basso carico organico (al di sotto della concentrazione di auto sostentamento) a picchi con carico organico elevato: qui l’impianto deve essere in grado di fronteggiare il problema, opposto, di un grande sviluppo di energia legata alla combustione, con il conseguente innalzamento dei profili termici (foto 1- 2).

RTO a 2 camere |

RTO 3 camere da 15000 Nm³h ad alto carico termodinamico. RTO 3 camere da 15000 Nm³h ad alto carico termodinamico. |

RTO per sostanze organiche clorurate da 20000 Nm³h. RTO per sostanze organiche clorurate da 20000 Nm³h. |

Effluenti gassosi molto sporchi

In alcune situazioni, il processo produttivo scarica aria con sostanze organiche volatili ma anche con molti composti solidi, di natura difficile da trattare con un pre filtro perché molto umidi, appiccicosi e magari anche con temperature tali da sconsigliare pre trattamenti a umido.

In questi casi Brofind ha sviluppato un lay out di impianto e, soprattutto, un materiale ceramico speciale che permette di mantenere sia un buon tasso di recupero calore sia una bassa sensibilità all’intasamento, agevolando al contempo gli interventi di manutenzione.

L’innovativo sistema di pirolisi automatica denominato “Burnfind” permette la rimozione periodica automatica di tutti i composti solidi organici depositati sull’impianto, prolungando gli intervalli tra una manutenzione e l’altra o annullandola del tutto.

Effluenti alogenati

Una delle applicazioni più complesse che Brofind ha studiato e realizzato di recente riguarda il trattamento delle sostanze organiche alogenato, Cloro e Bromo in primis.

In questo caso le principali problematiche derivano dagli attacchi acidi e riguardano la necessità di installare un post trattamento per abbattere gli acidi che si creano durante la combustione. La soluzione adottata ha permesso di ottimizzare tutti i parametri di funzionamento di questo tipo di impianto, per massimizzare il recupero energetico senza aumentare i rischi di corrosione legati alla condensazione degli acidi. Il post trattamento viene eseguito con una sezione di quench + scrubber a soluzione basica, fino a quando si raggiungono i parametri di emissione più restrittivi (foto 3).

Recuperare il calore

La tecnologia della combustione termica di tipo rigenerativo si è sviluppata alla fine degli anni ’80, per rispondere alle crescenti esigenze di eco-sostenibilità nel settore della depurazione degli sfiati gassosi inquinati. Principio-guida della R&S: coniugare gli orientamenti legislativi in materia ambientale con la necessità di contenere i costi di gestione.

Il processo rigenerativo, infatti, associa alla tradizionale ossidazione termica delle sostanze organiche inquinanti (a dare anidride carbonica e acqua, secondo la classica reazione CxHyOz → CO2 + H2O) una sezione di recupero calore con masse ceramiche appositamente studiate, testate e dimensionate per permettere un recupero di energia che può arrivare fino al 96%. In sintesi, l’aria inquinata che esce dal processo produttivo con una certa temperatura viene ulteriormente riscaldata (normalmente tra i 750 e gli 850 °C), per essere poi raffreddata a un valore finale che può superare quello di ingresso di soli 30 °C.

Il successo di questo tipo di impianti è dovuto proprio al fatto che l’apporto di calore esterno, solitamente fornito da gas combustibile, è ridotto al minimo, così come la cosiddetta concentrazione di auto sostentamento, oltre la quale il processo non ha più bisogno di combustibile di supporto, perché l’esotermicità della precedente reazione di combustione fornisce tutta l’energia necessaria (foto di apertura).

Dopo oltre 20 anni di esperienze e diverse centinaia di impianti installati, questo processo sta incontrando una popolarità sempre maggiore, e le sue applicazioni interessano campi considerati fino a poco fa troppo “ostili” per la tecnologia rigenerativa.