Le sfide della personalizzazione spinta nelle produzioni di massa secondo il mechatronic technologies manager di B&R. Che indica la strada per assecondare i trend della domanda salvaguardando efficienza, ROI e, in ultima analisi, margini di profitto.

Per la generazione dei nativi digitali disporre di prodotti adattati al proprio gusto individuale è ormai un fatto scontato. Per tenere il passo con questa aspettativa, i produttori devono mettere in campo sistemi manifatturieri a un tempo estremamente flessibili ed efficienti, ovvero profittevoli. E questo crea un intero nuovo mondo di problemi ed esigenze riguardanti le infrastrutture produttive. In concreto, questo orientamento porta a una crescita continua delle opportunità di customizzazione di massa. Fotoalbum, automobili o scatole di cereali non sono più i soli prodotti interessati da questa possibilità e, i giovani soprattutto, manifestano il crescente desiderio di poter correlare ogni singolo acquisto online con i gusti e le preferenze di ciascuno. Dunque, «l’era dell’individualizzazione è appena cominciata», commenta Robert Kickinger, mechatronic technologies manager di B&R Automation.

Pezzo singolo, e redditizio

La produzione a lotti singoli, di per sé, non è certo un fenomeno nuovo: ci sono interi settori in cui rappresenta lo standard. «Ciò che è nuovo – precisa Kickinger – è piuttosto l’idea di realizzare prodotti personalizzati di massa, dunque alle condizioni proprie della larga scala». Il che è difficile da implementare in modo economicamente vantaggioso perché, in genere, ogni aumento di flessibilità di un sistema si accompagna a una riduzione dell’efficienza del sistema stesso (OEE – overall equipment effectiveness): «e quando accade, la personalizzazione non è più redditizia». Obiettivo dell’industria della personalizzazione di massa è, dunque, mantenere i fattori che determinano l’OEE – ovvero disponibilità, performance e qualità – allo stesso livello della produzione di massa. In più, i produttori mirano a massimizzare il ritorno dell’investimento (ROI) e minimizzare il time to market sia per i nuovi prodotti sia per quelli rivisitati e questo, rimarca Kickinger, «è l’unico modo per rendere la personalizzazione di massa praticabile da un punto di vista economico». Come? Fino a oggi, considera il manager B&R, lo sviluppo di sistemi manifatturieri adeguatamente flessibili è stato un processo noioso, in cui «spesso i problemi non vengono alla luce fino a che il sistema non è completato e in funzione». Ma a questo punto la necessità di cambiamenti radicali nel design della macchina possono ritardare la messa sul mercato di mesi, «il che può risultare davvero costoso». Se, però, il sistema – nella sua interezza o a livello di singoli componenti – può essere testato in una fase precedente, il time to market ne risulterà ridotto in maniera sensibile.

Lo snodo centrale dei cambi rapidi

Lo snodo centrale dei cambi rapidi

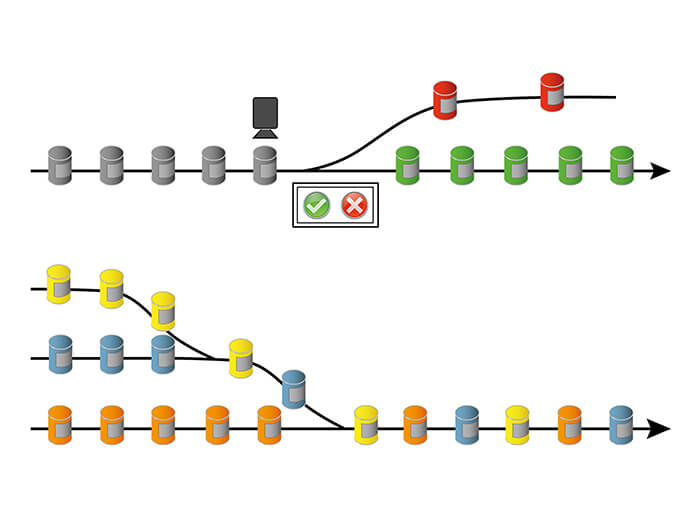

Una volta che il sistema è operativo, la disponibilità dei prodotti diventa un fattore decisivo e i tempi di cambio lavoro giocano un ruolo rilevante: «Il tipo di produzione di massa individualizzata che vedremo in futuro sarà caratterizzata dalla capacità di processare gli ordini online in tempo quasi reale», dichiara Kickinger. Definendo le caratteristiche del prodotto che sta acquistando online – automobile o stampato che sia – il consumatore già agisce in modo altamente automatizzato all’interno del processo produttivo e «questo diverrà presto l’approccio standard per una gamma di prodotti sempre più vasta». In questo sistema, per assicurare disponibilità e redditività i tempi di cambio tra un lavoro e l’altro devono essere ridotti al minimo o, addirittura, completamente eliminati. Va inoltre considerato un altro aspetto: non sono solo i prodotti a diventare sempre più personalizzati ma anche il loro imballo. Una linea di imbottigliamento da cui escono 3 diverse bevande, ad esempio, deve poterle combinare in tutte le possibili configurazioni da 6 pezzi. «Su una linea convenzionale questo è semplicemente impossibile – afferma Kickinger – perché il continuo cambio di lavoro farebbe crollare la produttività. Invece, ciò che serve è una soluzione che permetta un’integrazione flessibile di flussi di prodotti in tempo reale alla massima velocità produttiva».

Reazioni in tempo reale

Reazioni in tempo reale

Per garantire il mantenimento di standard qualitativi elevati, le linee produttive devono reagire agli errori e ai difetti in tempo reale e senza compromettere l’intero processo di lavorazione. In altri termini, «i prodotti difettosi devono essere espulsi immediatamente, alla massima velocità produttiva»; se questo non avviene e il prodotto procede lungo la linea produttiva anche dopo essere identificato come difettoso, può rendersi necessario eliminare un intero lotto. Il prodotto difettoso è, però, solo uno dei possibili problemi. Ad esempio, se una delle valvole della linea di imbottigliamento smette di funzionare, il sistema di automazione deve reagire in modo intelligente e interrompere il flusso di bottiglie verso la stazione difettosa per dirottarle verso le altre, che devono continuare a funzionare come se nulla fosse. «In un simile scenario ci sono generalmente due possibilità – considera Kickinger – o lasciare che la produzione continui, per poi eliminare tutti i prodotti compromessi dalla valvola guasta, oppure fermare l’intera linea fino alla soluzione del problema». È chiaro che, da un punto di vista economico, nessuna delle due alternative è molto attraente.

Scalabilità e ROI

Nella maggioranza dei casi, un sistema manifatturiero convenzionale non è facilmente scalabile. Per incrementare l’output è necessario aggiungere una seconda linea o sostituire quella esistente con una più potente. Entrambe le opzioni richiedono investimenti consistenti e richiedono un bel po’ di spazio in più all’interno dello stabilimento. Tuttavia – promette Kickinger – esiste una terza possibilità. In un processo programmato rigidamente, la stazione più lenta è quella che determina la velocità produttiva massima. Per aumentare la produttività, occorre mettere in campo un’automazione in grado di rendere più dinamico il timing dei cicli di processo. Riuscendo a compiere i passaggi più lenti su più stazioni parallele, diventa possibile moltiplicare la produttività senza aumentare in proporzione l’impatto della macchina. Per farlo bisogna essere capaci di dividere il flusso produttivo e di riunificarlo più avanti. E se la linea consente l’aggiunta e la rimozione di stazioni direttamente on site, si aprono ulteriori possibilità di adeguarne la capacità ai cambi della domanda. «Una tecnologia di produzione che si adatta alle esigenze del singolo produttore, avrai un ritorno dell’investimento ad alto tasso di redditività», commenta Kickinger.

Vantaggi competitivi

ROI, OEE e time to market sono i principali fattori economici su cui si basano tutte le operazioni produttive. In questo contesto, sia i costruttori di macchine e stabilimenti che gli operatori devono rispondere alla sfida di una maggiore flessibilità produttiva. «Sottovalutare questi aspetti significa ritrovarsi a fare i conti con degli svantaggi competiti molto seri», avverte Kickinger. Ma il premio vale lo sforzo: i prodotti di massa ad alto tasso di personalizzazione assicurano margini di guadagno più alti rispetto a quelli convenzionali. Dipenderà dalla capacità di ciascuno di migliorare gli aspetti chiave dell’ambiente produttivo.

[su_box title=”Il futuro dell’individualizzazione: un annuncio” box_color=”#e6000a” radius=”5″]All’edizione 2017 di SPS IPC Drives (la fiera dell’automazione elettronica che si terrà questo 28-30 novembre a Norimberga), B&R Automation presenta un nuovo prodotto in grado di semplificare la produzione su larga scala di beni personalizzati. Appuntamento alle 9.30 del 28 novembre, presso lo stand 296 del padiglione 7. L’evento sarà trasmesso live su Youtube.[/su_box]