Asahi Photoproducts (lastre flexo in fotopolimero) ha pubblicato i risultati di uno studio condotto in collaborazione con Uteco, finalizzato a migliorare l’efficienza delle macchine da stampa flessografiche (OEE).

Il lavoro rappresenta solo l'ultimo episodio di una collaborazione ventennale fra le due società, impegnate a individuare i fattori che permettono di stabilire la corretta combinazione fra macchina, lastre e altri materiali che concorrono all'efficientamento del processo di stampa e alla qualità del lavoro finale.

«I nostri studi mostrano che le lastre contribuiscono in misura rilevante alle prestazioni complessive, in termini tanto di qualità quanto di contenimento dei costi finali», dichiara Andrea Belloli, direttore della filiale italiana di Asahi Photoproducts «e molto del lavoro che abbiamo condotto negli anni con Uteco è servito a guidare le nostre attività di R&D e, in ultima analisi, a presentare al mercato nuovi prodotti sempre migliori.»

Aldo Peretti, CEO del Gruppo Uteco, a sua volta sottolinea che «Qualità e prestazioni sono requisiti chiave per competere. I test condotti insieme ad Asahi rientrano nel nostro progetto pit-stop, volto all’individuazione delle tecnologie che permettono di ridurre i tempi di cambio lavoro sulle macchine da stampa flessografiche CI. E quest’ultimo studio dimostra che scegliere le lastre giuste può fare un’enorme differenza».

Due test chiave

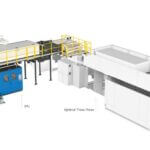

Durante la sperimentazione, condotta presso il centro tecnologico Converdrome di Uteco, a Verona, sono state eseguite due tirature di stampa monocolore di circa 38.000 metri: una utilizzando lastre standard lavabili a solvente e l'altra con lastre AWP di Asahi lavabili ad acqua grazie alla Pinning Technology for Clean Transfer.

Il tipo di lavoro, condotto sull’ultimo modello di Onyx XS Uteco, era lo stesso in entrambe le tirature, effettuato con gli stessi materiali (film, anilox e inchiostro) a una velocità di 300 metri al minuto.

• Con la lastra convenzionale la macchina ha effettuato una tiratura di 37.368 metri lineari in un totale di 173 minuti, con uno stop di 47 minuti per la pulizia della lastra e 1.025 metri di scarti. La stima finale dell’efficienza della stampatrice flessografica (OEE) è calcolata in un 72%.

• Utilizzando le lastre Asahi AWP la tiratura è stata di 38.000 metri lineari e ha richiesto 140 minuti in tutto. Il tempo di inattività per la pulizia della lastra si è ridotto a soli 8 minuti, gli scarti a 450 metri e l’efficienza è balzata al 91%.

Risultati di rilievo

«Si tratta di risultati ottimi», ha affermato Belloli, «che evidenziano un miglioramento di efficienza del 26% ottenuto impiegando le lastre AWP Asahi in luogo di quelle convenzionali a solvente. Se aggiungiamo 575 metri lineari di scarti in meno e una qualità complessiva superiore, vediamo che con le nostre lastre lo stampatore flessografico può realizzare due lavori in più, incrementando notevolmente la produzione.»

Questi test sono stati valutati di sicuro interesse anche dalla EFIA (European Flexographic Industry Association), che ha assegnato ad Asahi il prestigioso premio Gold per la produzione sostenibile e l’innovazione di prodotto.

Giuseppe Tripaldi, responsabile della tecnologia di stampa di Uteco, da oltre dieci anni, interviene con un'utile precisazione: «Non sempre c’è corrispondenza fra quello che dichiarano i fornitori di impianti e materiali e ciò che è realmente possibile ottenere sulle macchine da stampa flexo. Questo test, invece, è stato condotto in condizioni che rispecchiano l'operatività reale ed è dunquechiaro che gli operatori otterranno risultati simili».

Asahi ringrazia e ricambia: il partner italiano non solo si è reso disponibile a condurre i test nel corso degli anni, comparando i risultati nel tempo, ma dispone pure di uno staff e un’infrastruttura eccezionali, il cui sostegno è stato determinante», ha commentato David Galton, direttore vendite di Asahi Photoproducts.

Asahi AWP™

La Pinning Technology for Clean Transfer che caratterizza le lastre AWP™ lavabili ad acqua di Asahi consente un trasferimento pulito dell'inchiostro, evitandone l'accumulo sulla superficie e sui bordi della lastra. Ciò si traduce in meno fermi macchina per la pulizia, tempi di inattività ridotti e sensibili miglioramenti della qualità.

In particolare, con questa tecnologia si può utilizzare una pressione di stampa molto leggera ("kiss print"). Infatti, il fotopolimero AWP si caratterizza per la bassa tensione superficiale, resa possibile da una chimica dei polimeri appositamente sviluppata in Asahi, grazie a cui il trasferimento dell'inchiostro dalla lastra al supporto di stampa è più pulito e omogeneo. Questi aspetti permettono agli stampatori flessografici di soddisfare le richieste di qualità sempre più alte dei loro clienti.