Tecnologia, flessibilità, ecologia. Cartarredo fa investimenti milionari e avvia progetti di innovazione radicale nel food packaging, ortofrutticolo e non, con il sostegno di Università prestigiose e impianti allo stato dell’arte. Come la nuova Miraflex W&H: potente, facile, efficiente e in grado di stampare con inchiostri all’acqua. Ce ne parlano Domenico e Nicola Centrone.

Una famiglia di giramondo, geografici e culturali; le radici nel territorio e la rivisitazione dei grandi modelli di impresa etica; la feconda contaminazione fra design, packaging e filosofia; l’amore per i giovani e il rispetto per il sociale; la curiosità, la morale dell’impegno e della collaborazione (magari, perché no?, anche con i migliori concorrenti…). Ne parlano con passione Nicola Centrone e il fratello Domenico, titolari di Cartarredo, in un vulcanico concatenarsi di idee, riflessioni e progetti a un tempo visionari e concretissimi. Lo testimoniano la vivace crescita dell’azienda pugliese, che in vent’anni di vita ha decuplicato il fatturato, e la determinazione ad attuare anche i programmi più “estremi”, sostanziata da investimenti in R&S – oggi al 2% del fatturato, in progressione verso il 5% – e in impiantistica dove la spesa annua si attesta al 10%.

Il più recente è stato in una Miraflex a 8 colori di Windmoeller & Hoelscher e a fine anno arriverà un’accoppiatrice a completare il parco macchine per la stampa flexo – con taglierine, finelinea e complementi dei migliori costruttori. Non stiamo parlando di una multinazionale ma di una PMI tutta pugliese, determinata a crescere innovando, ossia creando nuovo valore per i settori di sbocco: l’ortofrutta del territorio, anzitutto, e poi il fresh food, domani i surgelati e quant’altro maturerà. Con un duplice filo rosso a cucirne la coerenza: il chiaro orientamento verso la sostenibilità degli imballaggi e l’evoluzione dei processi in direzione 5.0, con l’Uomo al centro.

Nuovi mercati e progetti “verdi”

«In termini di volumi il nostro mercato principale è il food packaging dell’uva da tavola, per cui stampiamo le fascette PET che avvolgono i grappoli, e il film e il cartoncino che supportano la comunicazione sulla cassetta di legno», dichiara Domenico Centrone. «Al contempo stiamo articolando l’offerta di food packaging primario per alimenti freschi, per costruirci uno spazio di mercato e un posizionamento distintivo all’insegna dell’innovazione di prodotto e della flessibilità gestionale. Inoltre, ci prepariamo ad entrare nel segmento surgelati e stiamo aprendo progressivamente al settore industriale e della grande distribuzione».

Spesso, sottolineano i due imprenditori, si tratta di imballaggi immutati da decenni, dove gli spazi (e le opportunità) di innovazione sono moltissimi. Ed è qui che Cartarredo sta costruendo il suo futuro, anzitutto lavorando alla riduzione dei materiali per il confezionamento primario di alimenti, in collaborazione con l’Università di Salerno («-25 micron a parità di shelf life e resistenza alla perforazione»), ma non solo. I progetti sono molti, talvolta visionari. Come quello, per ora top secret, che coinvolge «un ateneo di astrofisica del nord Italia, un ingegnere coreano, la trasmissione in radiofrequenza…» e promette di fare parecchio rumore.

Ciò che orienta questo impegno è lo scopo ultimo di creare nuovi imballi sostenibili dove, sostiene Nicola Centrone, oggi l’efficacia maggiore si ottiene adottando strutture monomateriale e stampando con inchiostri all’acqua. «Cosa più facile a dirsi che a farsi – commenta – se è vero che su 9000 stampatori flexo attivi in Europa neanche l’1% lavora con prodotti water-based. È una tecnologia non per tutti, che richiede expertise, la macchina giusta e una dosa abbondantissima di tenacia». Detto fatto.

La flexo all’acqua e la macchina giusta

La nuova Miraflex Windmoeller & Hoelscher era un sogno nel cassetto da tanto tempo. La trattativa è durata a lungo e si è concretizzata in un contratto di vendita e installazione (avvenuta a fine 2020), e soprattutto in un grande rapporto di collaborazione. La nuova macchina, infatti, è stata scelta perché incarna lo stato dell’arte della tecnologia ibrida, per poter stampare con inchiostri all’acqua e tradizionali. E anche perché il costruttore – grazie alla capacità di assicurare la presenza immediata di tutte le funzioni aziendali sull’intero territorio nazionale – si è reso disponibile a sviluppare insieme al converter pugliese tutti i test necessari a declinare il water based sui diversi supporti e condizioni operative.

«Miraflex è molto innovativa – spiegano i fratelli Centrone – per alcuni aspetti addirittura avveniristica, e ha dei contenuti che le altre macchine non hanno. Lo si vede dai Pantoni come dalla facilità di utilizzo, dall’informatica applicata, dal design, dalla silenziosità … ma la prima cosa di cui ci siamo innamorati è stata l’azienda (bellissima: da visitare!). Abbiamo capito che la mentalità tedesca insieme alla creatività italiana possono superare tutti gli ostacoli e creare vero valore».

«Lo abbiamo constatato – continuano i due imprenditori – nella precisione dei sopralluoghi, nella stupefacente facilità di scarico e nell’organizzazione del montaggio, ma anche nella disponibilità al dialogo: come quando abbiamo proposto di installare un software di traduzione simultanea sugli occhiali per l’assistenza da remoto, o di sostituire il monumentale “manuale di istruzioni” con un più agile e pratico sommario ragionato con approfondimenti via QRCode…. E, soprattutto, lo vediamo nella disponibilità e nell’impegno a perfezionare funzionalità, condurre test congiunti, fare più collaudi che tengano conto delle reali condizioni di utilizzo, fino ad arrivare al risultato ottimale. Perché, come si diceva prima, stampare all’acqua non è una passeggiata e Cartarredo ha obiettivi di qualità e di efficienza elevati».

Economie, sostenibilità e le prospettive 5.0

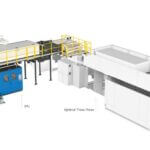

Nel 2022 Cartarredo vuole arrivare alla piena produttività, anche nel food packaging primario, dove stampare all’acqua rappresenta un evidente vantaggio competitivo. Per questo a Polignano ha installato una Miraflex 8 colori con luce 1260, dotata di sistemi di lavaggio e di essiccazione in grado di gestire con tempi e costi minimi, il passaggio dagli inchiostri tradizionali ai water based. I consumi di elettricità, acqua e chimica, insieme alla facilità di gestione, la inseriscono a pieno titolo fra le macchine green, in perfetta coerenza con il progetto di sviluppo del converter pugliese.

Ma anche l’elettronica fa la sua parte: sul piano Industry 4.0 la macchina Windmoeller & Hoelscher è estremamente avanzata, predisposta per tutte le funzioni di raccolta, elaborazione e trasmissione dati che consentono il controllo di ciascun ciclo produttivo, nonché il coordinamento con i partner e monte e a valle della filiera. E ora Cartarredo guarda oltre: «Grazie alle competenze di questo fornitore – ragiona Nicola – potremmo già pensare a un upgrade successivo al livello 5.0, integrando intelligenze artificiali collaborative per le mansioni ripetitive e pensanti. Perché sgobbare produce tanta fatica, poca soddisfazione e risultati limitati, mentre lavorare con tutte le proprie facoltà in maniera creativa, in un ambiente armonico che stimola i sensi e la mente, genera valore, innovazione e felicità. E noi questo vogliamo!».