Poplast incrementa la capacità produttiva e investe in una flessografica Miraflex II Windmöller & Hölscher. Francesco Maria Costanzo, responsabile prestampa del converter piacentino, & colleghi spiegano perché, e come attraverso la tecnologia si possano raggiungere risultati sempre migliori.

Francesco

Costanzo (a destra),

prepress manager

di Poplast, con l’AD

Carlo Callegari

Che ci siano converter così pieni di ordini da dover investire in una nuova macchina da stampa fa notizia, e oggi più che mai. Parliamo di Poplast, del suo output al +10%, degli occupati che crescono (+30% negli ultimi 4 anni) e di un tale incremento di nuovi prodotti e processi da richiedere investimenti straordinari. A partire dalla nuova macchina da stampa flessografica Miraflex II di Windmöller & Hölscher che, ordinata e già avviata, ha iniziato subito a macinare commesse – anche grazie ai metodi e all’organizzazione del converter piacentino.

Il Gruppo Poplast produce packaging flessibile per i settori food e industrial nella sede centrale di Piacenza e nella controllata FM Plastic di Lamporecchio, PT, con tutte le tecnologie e le competenze di prestampa, stampa flexo e roto, laminazione e taglio laser. L’azienda ha 50 anni e cresce sia in volumi (nel 2024 +10%) sia in addetti (superati i 250, +30% negli ultimi 4 anni).

Cuore dello sviluppo l’intensa attività di R&D e l’impegno in sostenibilità. Poplast è certificata ISCC Plus e il 100% dei prodotti dispone di alternative riciclabili, basate su strutture di carta e monomateriale a base poliolefinica (PP o PE) prive di alluminio, certificate Cyclos e Aticelca. Recupero solventi, impiego di energia rinnovabile e il 97% dei rifiuti conferiti a recupero sono le scelte più evidenti di una gestione green. E nel 2024 Poplast vince il premio Oro Converter all’eccellenza d’impresa in tutti gli aspetti della strategia e della gestione.

Perché proprio “quella”

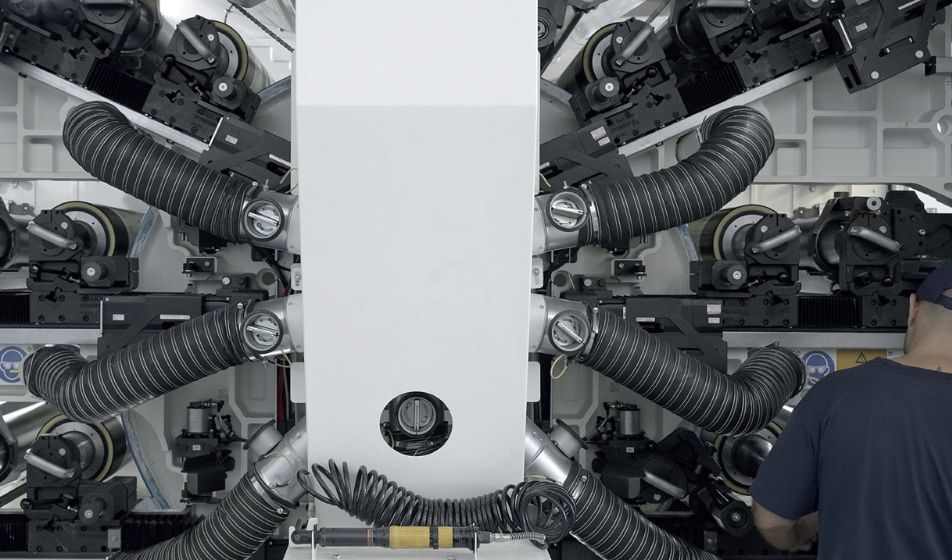

Miraflex II è un “coltellino svizzero” della stampa flessografica, dicono in Windmöller & Hölscher: una tamburo centrale multitasking, che combina efficienza, qualità e flessibilità, con in più il valore di soluzioni speciali come le unità di downstream modulari (flexo singola o doppia, rotocalco) e i sistemi di essiccazione ad alta capacità. Poplast l’ha scelta per le sue caratteristiche e per la disponibilità del costruttore a consegnare nello stabilimento piacentino proprio la macchina vista e testata nel demo center.

«Un modello full optional, messo a punto nel tempo con cura meticolosa per affrontare le demo più sfidanti, che una volta installato in stabilimento non ci avrebbe riservato sorprese», spiega Francesco Maria Costanzo, prepress manager in Poplast. E così è stato, anche grazie all’accurato lavoro di preparazione messo in campo dai tecnici del converter.

Prevenire, ottimizzare, innovare

«Quando siamo andati in Germania a vedere la macchina – racconta Costanzo – abbiamo chiesto di poter fare una serie di prove preliminari. Se di solito prima si compra la macchina e poi si eseguono i test di ottimizzazione, noi volevamo prevenire possibili complicazioni e garantirci l’allineamento di resa cromatica con le altre flexo già in funzione a Piacenza. Per una più semplice integrazione nei nostri flussi, con gli anilox giusti e tutti gli altri elementi del settaggio a posto. Le nostre competenze di prestampa, di solito delegate a service esterni, anche in questo caso ci hanno aiutato a fare una buona scelta e a garantire la messa in produzione della nuova Miraflex in tempi rapidissimi».

Sono le stesse competenze che danno benzina allo slancio innovatore di Poplast assicurando – per fare solo qualche esempio – un controllo completo del gamut, la gestione ottimale degli inchiostri (in tutte le condizioni climatiche e applicative), la gestione costante di inchiostri difficili come l’oro («quando di norma sugli scaffali ne vedi letteralmente di tutti i colori»), un impiego della tecnologia ECG sia in flexo sia in roto che non solo massimizza i vantaggi economici, qualitativi, logistici ecc. ma ottimizza la difficile resa dei colori metallici: «il nostro metodo “pop7+1” ha aperto nuove frontiere e di ciò siamo particolarmente orgogliosi».

Il sistema uomo-macchina

Con questo approccio, creativo e rigoroso insieme, che passa per la standardizzazione e l’allineamento degli strumenti, le prerogative della Miraflex II di Windmöller & Hölscher offrono grandi opportunità. «La nuova macchina è molto avanzata», dichiara l’operation manager Paolo Croveri: la Miraflex II ha un grande tamburo centrale a otto colori e due gruppi aggiuntivi che possono stampare fino al decimo colore o essere utilizzati per la verniciatura; è completamente elettronica, con sistemi di regolazione automatica dei registri e dei cambi, e lavora a oltre 400 m/ min. Inoltre può stampare diversi supporti, sia carta sia film, senza particolari limiti di spessore, con inchiostri a base acqua o a solvente e lavaggi veramente rapidi ed efficienti.

«Per noi questo significa non solo più velocità, standardizzazione, ripetibilità, ma anche poter fare in un unico passaggio lavori che prima richiedevano più fasi (tipicamente stampa e verniciatura), dunque con meno tempo e costi, garantendo consegne più rapide. È chiaro che per sfruttare al massimo tutte le sue potenzialità serve ancora un po’ di esperienza, ma siamo molto soddisfatti».

La Miraflex II…

Da sinistra Francesco

Costanzo, Paolo Croveri

e Fabio Gonzatto

«Miraflex è la flessografica W&H più venduta al mondo – afferma Fabio Gonzatto, Area Sales Manager Windmöller & Hölscher Italiana, – con oltre 1000 unità installate e un successo amplificato da questo modello di seconda generazione. L’estrema versatilità e configurabilità del modello venduto a Poplast sono potenziate dal tunnel delle unità in linea, che permette di integrare in un solo passaggio coating barriera, vernici protettive, lacche termosaldanti ecc., mantenendo un registro molto preciso anche ad alte velocità. Questo riduce i passaggi operativi, velocizza la produzione e permette di gestire diversi materiali e finiture, con soluzioni personalizzate per ogni esigenza sullo stesso impianto che si può configurare a 10 colori o 8+1 oppure 8+2, per stampa fronte e retro».

In Poplast, l’ultima sfida è stata installare la Miraflex II in uno spazio già strutturato e organizzato, vinta grazie al doppio stack in linea posizionato al piano superiore per ridurre la lunghezza della macchina. Inoltre, considera a sua volta Costanzo con soddisfazione, «la macchina presenta una qualità costruttiva notevole: in W&H tutto è realizzato internamente e controllato con precisione estrema, compresi gli acciai che vengono testati in condizioni estreme per valutarne la resistenza. L’orgoglio e la cultura tecnica di chi la produce è evidente, e con buone ragioni».

… e la collaborazione cliente fornitore

Detto questo, considera il manager Poplast, ci sono aspetti su cui è possibile progredire ancora, «come la digitalizzazione dei processi – che secondo me va sviluppata considerando prestampa e stampa come un processo unico – o la ripetibilità dei risultati, anche con l’ausilio di strumenti come spettrofotometri in linea, sistemi di ispezione e software di controllo colore».

«Quanto a noi – prosegue Costanzo – dobbiamo prenderci la mano. La Miraflex II lavora a velocità molto superiori alle macchine precedenti; vanno modificati di conseguenza tempi e modalità di lavoro, ridefiniti parametri come la viscosità degli inchiostri, anche per evitare la formazione di resine o schiume, e altri elementi, come ovvio in un percorso di adattamento. E lavorando insieme al fornitore: solo così si possono risolvere i problemi e ottimizzare i processi e anche da questo punto di vista abbiamo potuto apprezzare la serietà e professionalità del team di W&H».

«Avviare la collaborazione con Poplast rappresenta per noi un grande motivo di orgoglio e soddisfazione», sottolinea a sua volta Gonzatto, che ringrazia tutti «per la collaborazione competente e per la fiducia che ci hanno accordato, attestando W&H come partner di primo piano nell’avanzamento della tecnologia flessografica».