Il gruppo turco TCE fa un balzo in avanti nella progettazione e costruzione di macchine da stampa flexo, gearless e stack, e progetta lo sviluppo ulteriore partendo dal nuovo stabilimento italiano. Intervista alla CEO Zümran Yerlikaya.

TCE Converting ha sfruttato l’esperienza maturata in 36 anni di vita per mettere a punto un’offerta uptodate di macchinari sia standard sia specializzati per il packaging flessibile e settori correlati. Puntando su produzione di alta qualità, ingegneria innovativa, tecnologia avanzata e servizio di prima classe, il costruttore turco ha ampliato la sua portata globale e di recente ha aperto in Italia, nel veronese, un nuovo stabilimento TCE Printing dove verrà prodotto lo stato dell’arte del gruppo per la stampa flexo. Come e perché ce lo spiega la CEO Zümran Yerlikaya.

TCE Group impiega un totale di 96 operai, 14 ingegneri e 15 dipendenti amministrativi. Il suo fatturato medio annuo è di circa 19 milioni di euro. Basato in Turchia, a Karatay, Konya, è composto da tre entità principali:

- TCE Makina, stabilimento principale del gruppo, specializzato nella produzione di parti meccaniche;

- TCE Converting, che produce macchine da stampa flessografiche e macchine da taglio e laminazione EvoConvert

presso lo stabilimento di 20.000 m² di Konya; - TCE Printing che si concentra sulla produzione di macchine flessografiche nello stabilimento di 2.000 m²

situato a Verona, in Italia.

ZÜMRAN

YERLIKAYA

CEO di TCE Group

Sig.ra Yerlikaya, l’arrivo di TCE Printing in Italia ha suscitato un certo scalpore. Quali sono le Sue analisi di mercato, il piano di produzione e gli obiettivi commerciali per la Sua azienda?

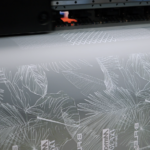

TCE Group sta progettando di produrre nel nostro nuovo stabilimento in Italia la ZEUS 08X CI Gearless Flexo Press e la Nextack 8C Stack Flexo. Questi modelli, con il loro design compatto, sostituiranno nei siti di produzione le macchine più vecchie e ingombranti e porteranno miglioramenti ad ampio spettro, dalla qualità di stampa al risparmio energetico.

Quali sono i punti di forza dell’offerta di prodotti e servizi di TCE? Come si è posizionata e quali sono le sue principali leve competitive?

Il nostro gruppo negli ultimi anni ha investito internamente nella produzione di componenti meccanici e nella loro qualità/velocità di produzione. Mentre altre aziende per lo più esternalizzano la produzione di questi componenti, noi li produciamo internamente in base alle nostre esigenze.

Quale quota dell’offerta di TCE occupano le macchine da stampa flessografica?

Le macchine da stampa flexo occupano circa l’80% del nostro catalogo, mentre il resto va alle macchine per laminazione e taglio.

Qual è lo stato attuale dell’arte nella stampa flessografica TCE? Quali componenti utilizzate?

Il nostro ultimo potenziamento è l’aggiunta di un modulo a valle sul retro della macchina che è dotato di unità carrellate intercambiabili, che consentono di passare dalla modalità roto a flexo e viceversa. Per quanto riguarda i componenti, abbiamo la tecnologia sleeve per anilox e lastre, la tecnologia gearless per la pressione di stampa e le impostazioni di registro, l’ispezione al 100% e il controllo interattivo del registro per l’ispezione, i sensori a infrarossi e il ricircolo dell’aria per il risparmio energetico.

Che tipo di inchiostri preferite? Come affrontate la gestione dei solventi?

Lavoriamo sia con inchiostri a solvente che a base acqua, la decisione viene presa dai clienti. Utilizzando il software sulla nostra macchina, integriamo il sistema di recupero dei solventi dei nostri clienti per l’uso sulle nostre macchine.

E quali tecnologie di essiccazione/polimerizzazione utilizzate?

Disponiamo di 3 diversi sistemi di asciugatura. Possiamo ottenere fino al 40% di risparmio energetico sul ricircolo dell’aria utilizzando un sistema a olio diatermico. Questa percentuale scende al 10% con bruciatori a gas e batterie elettriche. E molto raramente usiamo l’essiccazione a vapore.

I nuovi substrati a base carta-plastica stanno attualmente ponendo delle sfide particolari ai produttori di macchine? Quali?

Siamo in grado di adattare i componenti alle diverse condizioni delle superfici di stampa sulle nostre macchine. Per i substrati in carta e plastica utilizziamo la pulizia web pre-stampa e il trattamento Corona per creare una superficie appropriata per la stampa.

Quali sono le principali aree in cui la vostra R&S sta pianificando nuovi progressi? Per rispondere a quali sfide ed esigenze del mercato?

Le nostre attività di ricerca e sviluppo lavorano sulla conversione da inchiostri a base solvente a inchiostri a base acqua per ridurre l’impatto sull’ambiente. Sulle superfici di carta, gli inchiostri a base acqua stanno ottenendo buoni risultati e di conseguenza il loro uso si sta diffondendo in questi ultimi anni. Tuttavia, le superfici in plastica richiedono ulteriore ricerca e ulteriori perfezionamenti delle macchine che utilizzano inchiostri a base d’acqua su questo tipo di substrati. Allo stesso tempo stiamo sviluppando una macchina da stampa con tecnologia di essiccazione LED UV.