Uno studio sui sistemi ESA per l’applicazione delle cariche elettrostatiche: configurazioni classiche, punti di forza e di debolezza, tendenze della Ricerca. di Maurizio Barbui, Responsabile Tecnico ACE Electrostatic.

Dal punto di vista meccanico la rotocalco è un processo di stampa semplice e diretto. L’inchiostro viene trasferito direttamente al substrato da piccole celle incise con precisione sulla superficie del cilindro di stampa. Il cilindro ruota nella bacinella dell’inchiostro; l’inchiostro viene rimosso dalla superficie del cilindro di stampa da una racla. Ciascuna cella trattiene l’inchiostro mentre il cilindro gira oltre la racla. Il substrato viene premuto sulla superficie del cilindro di stampa dal rullo pressore rivestito di gomma, con il conseguente trasferimento diretto dell’inchiostro sul substrato.

Le unità di stampa: configurazione

Il gruppo di stampa e l’essiccatore costituiscono le due sezioni principali di un’unità di stampa rotocalco. L’unità di stampa è configurata in questo modo:

- cilindro di stampa

- racla

- rullo pressore

- bacinella dell’inchiostro

- sistema di inchiostrazione

– Il cilindro di stampa è costituito da tubi non saldati d’acciaio, alluminio, plastica o materiali compositi, che vengono rivestiti di rame con un processo elettrolitico e quindi incisi in modo che le aree da stampare siano al di sotto della superficie del cilindro. Il passo ancora successivo è quello di cromare il cilindro di rame per aumentare la durata dell’incisione. – La racla è il dispositivo che rimuove l’inchiostro in eccesso dalle parti non incise del cilindro di stampa. L’angolo di contatto della racla e la distanza dal nip di stampa sono la chiave per bilanciare qualità di stampa, asciugatura dell’inchiostro e velocità del processo. La racla è montata su un meccanismo preciso e rigido per assicurare che resti dritta e priva di ondulazioni. Viene caricata pneumaticamente sul cilindro di stampa e oscilla avanti e indietro riducendo l’usura del cilindro e contribuendo a rimuovere i residui che possono accumularsi sotto la lama. – Il rullo pressore è una manica rivestita di gomma, montata su un mandrino d’acciaio. Viene azionata per attrito, con lo scopo principale di spremere il substrato contro il cilindro di stampa. Per supporti con rugosità superficiale, viene normalmente impiegato un ausilio di trattamento elettrostatico (ESA) per migliorare la qualità di stampa. L’ESA applica un campo elettrico tra il cilindro di stampa e il rullo pressore.

Il tipico problema dei “punti mancanti”

Quando l’inchiostro alloggiato nelle celle non può essere trasferito completamente sul substrato da stampare, carta o pellicola che sia, i punti che costituiscono l’immagine vengono persi generando una stampa di scarsa qualità. È chiaro che in questa situazione cresce il consumo di inchiostro. Infatti, per cercare di recuperare la copertura completa della superficie, quindi una qualità di stampa accettabile, viene effettuata una maggiore inchiostrazione. Ovviamente è necessario trovare un compromesso, altrimenti l’eccesso di inchiostro sul substrato potrebbe a sua volta comportare una riduzione della qualità di stampa.

ESA è il sistema adatto a risolvere il problema. Come funziona?

Un dispositivo di carica elettrostatica, perfettamente calibrato in base alle esigenze, genera un campo elettrico omogeneo e intenso tra il rullo pressore e il cilindro di stampa, inducendo la polarizzazione dell’inchiostro nelle celle incise – un effetto che facilita il trasferimento completo dell’inchiostro sul substrato da stampare.

Com’è fatto il sistema?

Attualmente sul mercato si trovano in genere due modelli di sistema per l’applicazione ESA, a carica diretta o dall’alto. In genere, la carica diretta si usa su macchine nuove, e l’installazione viene eseguita presso lo stabilimento del costruttore. Questi i componenti di un sistema ESA a carica diretta per ciascuna unità di stampa.

- Una barra antistatica viene installata all’ingresso dell’unità di stampa per eliminare la carica elettrostatica generata dal supporto che scorre lungo la macchina da stampa a contatto con i vari rulli.

- A un’estremità del rullo pressore si trova un dispositivo di ricarica che riceve l’alta tensione dal generatore installato su una spalla della macchina da stampa e trasferisce la carica alla sleeve di gomma montata sul pressore. La sleeve deve avere caratteristiche elettriche specifiche, che consentano di distribuire la carica elettrostatica in maniera omogenea su tutta la superficie.

Quando questo accade, si genera un campo elettrico con una resistenza adeguata nel nip (punto di contatto tra cilindro stampa e rullo pressore) della macchina e l’inchiostro verrà “attratto” sul substrato che scorre fra rullo pressore e cilindro di stampa. In questo modo, il 100% dell’inchiostro lascerà le celle, risolvendo il problema dei punti mancanti. Successivamente, una seconda barra antistatica viene installata al punto di uscita della carta o della pellicola dall’unità di stampa, allo scopo di eliminare la carica elettrostatica fornita dall’ESA stessa. Le barre antistatiche sono normalmente alimentate con circa 5 kV dallo stesso generatore.

Il sistema ESA con carica dall’alto è adatto a tutte le applicazioni, ovvero tanto sulle nuove macchine equipaggiate nello stabilimento di produzione quanto negli interventi di retrofitting. Infatti, il sistema differisce da quello a carica diretta solo per il modo di distribuire la carica statica alla manica. Nella carica dall’alto viene utilizzata una barra di carica statica al posto del dispositivo montato all’estremità del rullo pressore. Pertanto, invece di applicare la carica dall’interno verso l’esterno, l’energia è distribuita dalla fila di punte ionizzanti di cui è costituita la barra statica partendo dall’esterno. Il risultato sarà lo stesso: l’inchiostro viene rimosso dalle celle incise raggiungendo il substrato fra i rulli di stampa e pressore. Anche in questo caso, la manica del rullo pressore deve presentare le caratteristiche elettriche adatte a ottenere il corretto campo elettrico nel nip.

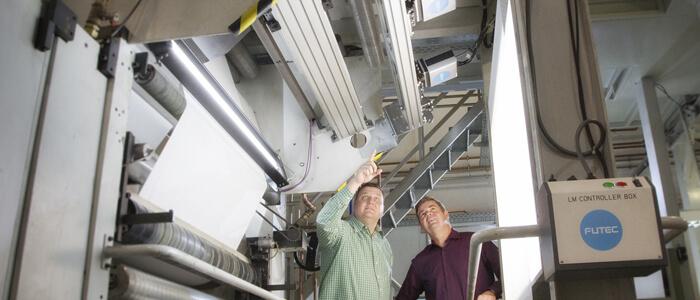

L’ultimo importante componente del sistema ESA è il controller, che comanda ogni singolo ESA su ciascuna unità di stampa e restituisce le informazioni all’operatore. Il controller è un PC touch screen con software dedicato per un utilizzo semplice e immediato. Tramite il software l’operatore può gestire diverse funzionalità: impostazione del tipo di supporto da stampare, impostazione dei parametri di funzionamento, registrazione delle ricette, registro degli allarmi, controllo on-line della sleeve, servizio da remoto. Talvolta questa tecnologia include anche un’interfaccia per l’integrazione diretta nel sistema di supervisione della macchina, permettendo così di eliminare un monitor dal tavolo di controllo della macchina da stampa.

Sicurezza e facilità: le direzioni della Ricerca

La tecnologia più recente vuole la sostituzione dell’alta tensione – 5kV per le barre antistatiche e circa 10kV per la carica statica – con un basso voltaggio a 24 Volt. Come funziona? Grazie alla miniaturizzazione dell’elettronica, tutti i trasformatori sono montati all’interno del corpo delle barre, sia per quanto riguarda la carica antistatica che quella statica. Dunque, invece di avere alta tensione tra le barre e il generatore installato su ciascuna unità di stampa, o l’elemento di carica all’interno del rullo pressore, si creerà solo un basso voltaggio a 24 Volt. Questa innovazione va incontro a due esigenze molto sentite: quella della sicurezza e quella della facilità di installazione. Infatti, durante le operazioni di manutenzione spesso accade che una barra venga estratta dal cavo, o che i rivestimenti dei connettori e dei cavi si incrinino per l’invecchiamento dei materiali o il calore dell’area di lavoro, causando un rischio di incendio. Sicurezza significa dunque annullare i rischi di incendio perché nell’unità di stampa non ci sono più né cavi di alta tensione né connettori, e quindi non si possono generare scintille dovute a rottura o usura del cavo. Facilità di installazione significa poter installare sulla spalla delle unità di stampa un alimentatore più piccolo e leggero al posto del quadro del generatore.