Meno vibrazioni, più velocità di stampa, minor peso, una vita più lunga del cliché, automazione avanzatissima… Il nuovo adattatore pneumatico a ponte per sleeve di Rossini cambia i parametri della stampa flexo e garantisce un ROI più veloce. Un approfondimento da Fabio Losa, Managing Director di Rossini

Rossini FastBridge è l’adattatore pneumatico più avanzato disponibile sul mercato. Le sue straordinarie prestazioni sono ottenute grazie alla combinazione di un insieme di tecnologie che assicurano prestazioni di stampa eccezionali fino a 800 m/min e grande maneggevolezza grazie a un peso inferiore e a un funzionamento esente da manutenzione.

Le caratteristiche di Rossini FastBridge

La sua struttura è costituita da uno speciale tubo realizzato in fibra di carbonio ad altissimo modulo (UHM), avvolti su un’anima seguendo angoli ben precisi definiti dal reparto R&D Rossini, flange in alluminio leggere progettate ad hoc e sleeve interna ammortizzante ad alta tecnologia. Come tutti gli altri adattatori, è disponibile nella modalità Flow-Through che riceve l’aria direttamente dalla fonte del mandrino, o in configurazione Side-Air che riceve il flusso d’aria da una fonte secondaria fornendo

una pressione e un volume più coerenti (vedi diagrammi in fondo a questa pagina).

Uno speciale anello di protezione in acciaio rinforzato incorpora la chiavetta di registro assicurando una maggiore resistenza all’eventuale impatto con il perno del mandrino durante l’operazione di montaggio ed elimina i danni alla sleeve centrale che potrebbero influire sul valore di TIR. Il Rossini FastBridge è certificato per lavorare con tutti i tipi di inchiostri da stampa (a base solvente, acqua e UV) e di solventi standard, senza problemi di rigonfiamento o deterioramento della superficie.

Dal punto di vista della sicurezza, il Rossini FastBridge è come sempre prodotto con fori di scarico per evitare l’aumento della pressione interna, nel caso in cui il sistema interno di distribuzione dell’aria compressa si guasti. Gravi danni e lesioni possono verificarsi con adattatori Bridge non progettati con questa importante funzione di sicurezza.

Tubo in fibra di carbonio UHM

Grazie ad anni di studio e di esperienza nel processo di avvolgimento dei filamenti in fibra di carbonio, il team R&D Rossini ha prodotto la struttura unica che caratterizza i tubi UHM FastBridge. Facendo leva sul know-how interno e su potenti software di simulazione personalizzati, Rossini ha ottenuto un prodotto ad altissima rigidità e modulo di flessione. Oltre al posizionamento studiato ad hoc delle fibre, anche il tipo di fibra di carbonio è fondamentale per raggiungere gli obiettivi richiesti.

Rossini seleziona una fibra di carbonio UHM che viene tipicamente utilizzata in applicazioni aerospaziali e militari. Questi sono i parametri fondamentali che permettono al Rossini FastBridge di avere un ottimo comportamento meccanico comparato con i salti tipici del processo di stampa flessografica in quanto la sua struttura rigida evita il rimbalzo.

Frequenze di risonanza FastBridge

Rigidità e flessione elevate sono ovviamente parametri chiave nella progettazione statica del tubo, ma lo studio della deposizione delle fibre di carbonio deve concentrarsi anche sulla corretta risposta alla frequenza di risonanza che influisce sul comportamento dinamico dell’adattatore.

Il reparto R&D Rossini si concentra su 3 frequenze di risonanza:

- Frequenza longitudinale

- Frequenza trasversale

- Frequenza di torsione

Il Rossini FastBridge, grazie alla sua particolare struttura e composizione, presenta valori di frequenza doppi rispetto agli altri adattatori in fibra di carbonio sul mercato (maggiore frequenza significa un miglior tempo di smorzamento durante il processo di stampa).

Il Rossini FastBridge non solo ha aumentato significativamente la frequenza longitudinale che si traduce in una maggiore rigidità, ma ha anche raggiunto un importante equilibrio fra le 3 frequenze in diverse direzioni. Raggiungere questo equilibrio è molto importante perché migliora notevolmente la risposta dinamica, riducendo e assorbendo il rimbalzo durante tutto il processo di stampa.

Comportamento Vibratorio FastBridge

I sorprendenti risultati ottenuti ridefinendo i valori delle frequenze di risonanza si riflettono direttamente sul comportamento vibratorio dinamico degli adattatori.

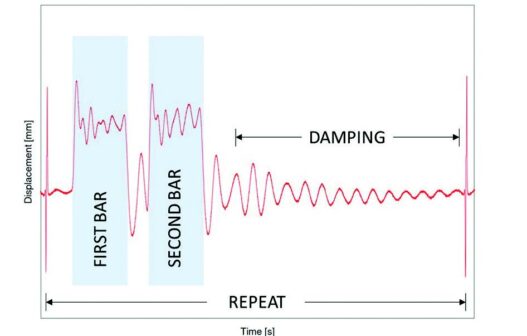

Il reparto R&D Rossini, infatti, studia quanto queste proprietà siano collegate alla risposta di rimbalzo nel processo di stampa grazie a un simulatore di macchina dinamico su misura (macchina e progetto completamente sviluppati e realizzati in Rossini). Questo banco di prova è stato dotato di appositi sensori che permettono di misurare l’ampiezza del movimento del FastBridge durante il processo di stampa (nel contatto tra clichè e tamburo centrale) e di correlarlo direttamente alla qualità di stampa.Il test viene eseguito con una piastra a 2 barre orizzontali per simulare lo scenario peggiore possibile.

Il grafico qui sopra rappresenta il rimbalzo causato da un giro completo della sleeve. I due “picchi” principali rappresentano le barre a contatto con il tamburo, mentre la “coda” è l’azione di smorzamento del carrier.

Traguardi Tecnici

Con il progetto FastBridge Rossini si era posto l’obiettivo di fornire alle stampanti un carrier pneumatico che consentisse di raggiungere nuovi livelli di velocità di stampa. In precedenza, queste velocità potevano essere raggiunte solo con ponti idraulici in fibra di carbonio e solo se il ponte idraulico era in ottime condizioni, con mandrini idraulici regolarmente revisionati e funzionanti in modo coerente.

Rossini ha progettato con successo il FastBridge con montaggio ad aria utilizzando sofisticati software di simulazione meccanica e dinamica, le proprie macchine progettate su misura e la lunga esperienza nella produzione di prodotti in fibra di carbonio. Questo pacchetto di soluzioni consente di ottenere un adattatore a ponte con le caratteristiche tecniche necessarie per assorbire le forze dinamiche tipiche della stampa flexo a una frequenza che elimina virtualmente il rimbalzo. FastBridge è l’adattatore Bridge Sleeve ad altissimo modulo (UHM) che, in tandem con le sleeve porta clichè è ingegnerizzato per assorbire la risonanza e ridurre il rimbalzo sulle odierne macchine ad alta velocità senza ridurre o limitare la qualità di stampa.

Il ROI è significativo e veloce, con un aumento della velocità di lavorazione del 30% rispetto alle tecnologie Bridge esistenti: un risultato che produce un importante miglioramento della produttività della macchina, con conseguente aumento dei margini aziendali. Inoltre, FastBridge migliora notevolmente anche le prestazioni delle macchine più vecchie. Lo speciale tubo in fibra di carbonio ha dimostrato di mitigare l’usura e i danni nelle vecchie macchine, che normalmente comportano la necessità di rallentare la velocità di stampa per ottenere una qualità accettabile.

Sono stati registrati miglioramenti nella velocità di lavorazione di oltre il 50% sulle macchine più vecchie e lo stesso risultato è stato ottenuto su lavori/clichè particolarmente critici. Altri risultati e vantaggi ottenuti dagli stampatori che utilizzano Rossini FastBridge:

- Le flange di supporto in alluminio costituiscono una superficie di montaggio estremamente stabile e meccanicamente robusta per gli anelli che forniscono il punto di presa del sistema robotizzato di carico della macchina da stampa. Gli anelli di sollevamento sono ora imbullonati, rispetto alla precedente generazione di adattatori che richiedevano l’incollaggio in posizione. Questo sviluppo elimina i guasti precoci tipici degli adattatori della generazione precedente.

- È stata ottenuta una significativa riduzione del peso, soprattutto negli adattatori FastBridge di diametro maggiore. Ciò consente un uso più ergonomico da parte degli operatori e la riduzione degli infortuni. Il peso inferiore è particolarmente utile nell’area di montaggio dei clichè, è superiore rispetto a quello sulla pressa e/o con il caricamento robotizzato delle sleeve nella macchina.

- L’uso di FastBridge ha dimostrato la possibilità di utilizzare vecchie sleeve e ottenere ancora la stessa velocità e gli stessi risultati di stampa, e la sostituzione posticipata delle sleeve migliora i margini e riduce l’impatto sulle discariche e sull’ambiente.

- La riduzione del rimbalzo sembra prolungare anche la durata del clichè: diversi stampatori hanno espresso la constatazione di questo fenomeno. Questo fattore è attualmente in fase di valutazione più approfondita con risultati che saranno probabilmente disponibili il prossimo anno.

- Coerenza e ripetibilità sono parole chiave per gli stampatori flexo e FastBridge fornisce loro uno strumento per raggiungere questo obiettivo più facilmente.

- Lo sviluppo della tecnologia in questo senso è attualmente in corso con parti della flangia stampate in 3D per ridurre ulteriormente il peso e migliorare la frequenza di smorzamento. L’obiettivo è quello di mantenere la possibilità di imbullonare gli anelli di sollevamento robotizzati a queste parti strutturali.

L’impatto sull’industria

FastBridge è un prodotto già collaudato. Negli ultimi 2 anni, sono stati immessi 1.995 FastBridge sul mercato mondiale, con una distribuzione quasi identica in Europa e in Nord America. Considerando il numero ridotto di installazioni totali di nuove macchine negli ultimi 2 anni, ci aspettiamo che la domanda di FastBridge cresca significativamente nel prossimo periodo – sia l’aumento previsto del ritmo di installazioni sia per il suoriconoscimento come adattatore Bridge di riferimento per aumentare le prestazioni sulle macchine più vecchie.

FastBridge spingerà i confini delle prestazioni di stampa e della qualità di stampa verso obiettivi sempre più ambiziosi nei prossimi anni. Questa innovazione ha dimostrato che con FastBridge è possibile stampare lavori estremamente impegnativi a velocità fino a 800 m/min che è, in molti casi, il doppio della velocità della maggior parte delle macchine odierne.

L’adattatore Fastbridge insieme a tutti i suoi futuri miglioramenti continueranno a spingere la stampa flexo verso funzionalità più elevate, compensando la maggiore capacità di stampa della tecnologia digitale e consentendo al processo di stampa flessografico di rimanere il riferimento per gli imballaggi flessibili nei prossimi 5-10 anni.

Per quanto riguarda l’attenzione per la tutela ambientale, che dovrebbe essere in prima linea praticamente in tutti i settori e in tutti i processi decisionali, FastBridge avrà un impatto significativo nella riduzione della quantità delle sleeve e dei clichè più vecchi avviati prematuramente agli impianti di smaltimento e più in generale ridurrà la necessità di riciclare i clichè. Un altro impatto positivo per l’industria deriva dal suo peso inferiore: poiché il FastBridge ha un momento d’inerzia ridotto a causa del suo minor peso, anche il consumo di energia per azionare la macchina può essere inferiore.