Una linea super automatica di finissaggio Compact2 della Refine (in Italia con Inglese Srl) completa gli investimenti 4.0 di Rotocel per un nuovo salto di qualità. Obiettivo: servire la domanda in crescita veloce di etichette nobilitate e personalizzate, in micro tirature da realizzare “in tempo reale”. Intervista a Federica Mazza e Claudio Zola.

Quando Catia Cantelli, discendente della grande famiglia di stampatori bolognesi e titolare di Rotocel, e il suo responsabile produzione Claudio Zola partono per visitare una fiera di settore, in azienda si fanno scommesse su “cosa compreranno stavolta”. L’attento monitoraggio degli sviluppi tecnologici e la consapevolezza di quante cose si possono realizzare con un hardware e software allo stato dell’arte ha posizionato il dinamico etichettificio bolognese nel segmento alto dei fornitori di bellezza e distintività. Guida una politica di investimenti che alimenta il know-how interno, migliorando sia la produttività sia la capacità di servizio al cliente, con soluzioni esclusive e quel tipo di consulenza che evita lo iato fra il progetto grafico irrealizzabile e quello realizzabile.

È successo nell’ultimo decennio con le linee di stampa digitale, la nobilitazione 3D (pionieri in Italia), il gestionale Azul e il workflow Esko. Ed è accaduto anche a fine 2020, “un attimo” prima della pandemia, con l’acquisto della linea di finissaggio Compact2 della Refine – rappresentata in Italia da Inglese Srl, partner ultraventennale (e molto affezionato) dell’etichettificio bolognese. L’anno prossimo, con la ripresa delle fiere in presenza, in azienda ci si prospetta nuovi acquisti, magari ancora nel finelinea dove, oggi più che mai, tutto deve (s)correre liscio per non creare il temuto collo di bottiglia che inficia “la” richiesta prima e più impellente di ogni brand owner: la consegna veloce e puntuale delle etichette finite.

Federica (F) Mazza – che insieme al fratello Nicola Roccati coadiuva la madre Catia nella gestione dell’impresa – e Claudio (C) Zola, riferimento di ogni nuovo sviluppo e colonna portante della produzione, introdotti da Marcello Morara, direttore commerciale e socio di Inglese Srl, ci raccontano ragioni e futuro di un modo non comune di fare etichette.

Federica (F) Mazza – che insieme al fratello Nicola Roccati coadiuva la madre Catia nella gestione dell’impresa – e Claudio (C) Zola, riferimento di ogni nuovo sviluppo e colonna portante della produzione, introdotti da Marcello Morara, direttore commerciale e socio di Inglese Srl, ci raccontano ragioni e futuro di un modo non comune di fare etichette.

Nel parco macchine Rotocel il finissaggio e la nobilitazione hanno un peso molto rilevante e ora state potenziando anche la fustellatura. Che ragioni guidano queste scelte di investimento?

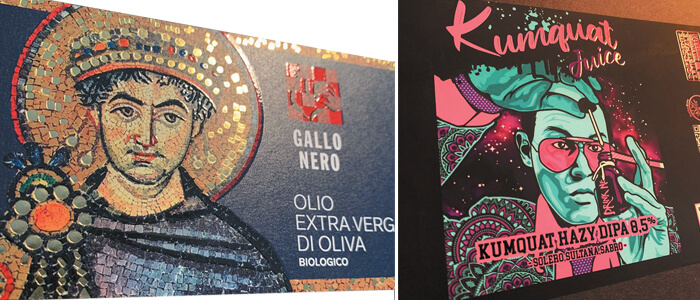

F – Man mano che il nostro core business si spostava verso le etichette di pregio ci siamo trovati a fronteggiare due esigenze sopra tutte. La richiesta altissima di personalizzazioni – se prima sulle 10 etichette di vini diversi cambiava solo il nome del prodotto adesso non ce n’è una con la stampa e la finitura uguali alle altre. E i tempi di consegna sempre più ridotti: se fino a non molto tempo fa, per una data qualità, la trattativa col cliente si orientava subito sul prezzo, adesso la prima cosa che ci chiedono è “quando ce le consegni”.

In entrambi i casi la risposta chiede tecnologie capaci di velocizzare il processo e di automatizzare le funzioni che garantiscono qualità “0 difetti”. Oltre che di ridurre sprechi, scarti e impatto ambientale, per garantire quella sostenibilità economica ed ecologica necessarie alla transizione verso nuovo modo di produrre e consumare.

Tutto questo suona molto “4.0”. Cosa significa in concreto?

F – Fare industria 4.0 vuol dire creare un ambiente produttivo dove non solo le singole macchine, ma anche le diverse aree di attività produttive e gestionali comunicano fra di loro in automatico. E gli stessi rapporti con i fornitori a monte e i clienti a valle sono “automatizzati” da un passaggio di dati e informazioni gestite su canali digitali.

C – Sembra fantascienza e invece si tratta di soluzioni a disposizione di tutti coloro che ne sanno cogliere la portata. Per noi la trasformazione è iniziata con il cambio di gestionale. Azul dialoga con il programma di contabilità e con il workflow di prestampa Esko (entrambi rappresentati in Italia da Inglese Srl) automatizzando i preventivi, gli ordini cliente, le commesse e la relativa consuntivazione (di ogni macchina si traccia il ciclo di ciascuna commessa, e il consuntivo si “produce da sé”), il magazzino, anche certificato FSC, le attività sui clienti. Invece la suite di software Esko effettua in automatico molte funzioni grafiche, crea la bozza di stampa e la invia al cliente, ci permette di avere certezza della sua risposta e, una volta arrivata l’approvazione, trasmette alla macchina da stampa il file giusto e non altri, eliminando i possibili errori umani.

Questa automazione che vantaggi vi ha portato?

F – Ci permette di organizzare un flusso produttivo sempre più veloce e spezzettato – e col Covid è peggiorato ulteriormente – condizionato da consegne “per ieri” e dalle aziende che non fanno più magazzino e ordinano continue ristampe di piccoli lotti. Così la commessa che si apriva una volta all’anno ora si apre 11 volte e l’operatore che prima mandava in macchina 10 lavori al giorno oggi ne gestisce 4 volte tanto… Organizzare e standardizzare diventano un must per evitare errori, massimizzare la produttività e anche minimizzare gli scarti. E 4.0 non significa solo acquistare, usufruendo delle relative agevolazioni, macchine e software di ultima generazione, ma usarli così: per monitorare, gestire e controllare flussi complessi di informazioni e operazioni, dentro e fuori l’azienda.

Ha richiesto cambiamenti del modo di lavorare?

C – Sì, ma non difficili da implementare. Nel nostro caso sono stati determinanti sia la semplicità d’uso intrinseca ai software e alle nuove macchine, che sono intuitivi e user friendly, sia l’assistenza sollecita e puntuale dei fornitori per il tramite di Inglese Srl, a cui riconosciamo anche una prontezza di intervento che ci evita onerosi fermi macchina. Un’assistenza che ha permesso di superare gli ostacoli posti dalle limitazioni anti-covid, come nel caso della Compact2: non solo Refine ha assicurato il collegamento da remoto ma l’installazione è stata seguita personalmente da Bjarke Gerdes-Nielsen, CTO & founder dell’azienda danese, che ha imboccato un “corridoio verde” ed è venuto fin qua.

La nuova fustellatrice della Refine è stata installata in piena “terza ondata”…

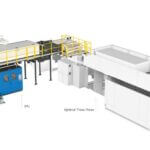

C – Sì. L’avevamo scoperta allo stand Inglese della scorsa Labelexpo Europe, dove mi aveva colpito perché a prima vista sembrava mancasse qualcosa: senza pulsanti, senza appendici pareva un prototipo. Ma quando ci hanno spiegato che no, era in produzione, e ci hanno mostrato la semplicità di funzionamento, gli avviamenti veloci da pannello comandi e il livello di produttività ci abbiamo messo pochi mesi a decidere l’investimento.

Ma perché avete acquistato la Compact2? Qual era il problema da risolvere?

C – Per velocizzare le lavorazioni a fine linea, potenziando un reparto sottodimensionato, e mandare in spedizione più commesse per turno di lavoro. Quest’area è strategica. Un buon 70% delle commesse di stampa arrivano qui e da qui escono: bisogna essere veloci e precisi. Ma non solo. La Compact2 può svolgere diverse funzioni, per esempio di spalmatura sul gruppo flexo, ed è dotata di un sistema di back scoring che agevola il recupero dello sfrido anche più sottile.

F – E poi anche questa è una macchina che opera in logica 4.0: anche se non la facciamo lavorare in linea, è connessa al gestionale che, fra l’altro, ha generato un significativo avanzamento di competenze nei reparti produttivi. Grazie alla possibilità di controllare da monitor la produttività i ragazzi possono coordinarsi meglio per evitare colli di bottiglia e pause inutili.

I prossimi investimenti?

C – Beh, quello sulla Compact è davvero recente: è entrata in produzione a fine aprile…

F – Beh, magari in soluzioni che ci permettano di realizzare soluzioni personalizzate e nobilitazioni anche su etichette meno esclusive, non solo sull’alto di gamma.

[toggle title=”Etichette di pregio e di carattere” load=”show”]Le origini fra le due Guerre come tipografia, per iniziativa di Marino, capostipite di tutti i Cantelli che hanno fatto la storia delle Arti Grafiche in Emilia | lo “spread” ad opera dei 14 (!) figli, chi editore, chi stampatore large format…. | la nascita nella stampa a bobina di Rotocel, e siamo nel 1980 | la svolta del 2001 impressa da Catia, Cantelli di terza generazione, che l’ha trasformata in etichettificio di pregio (la bobina rimane). Oggi Rotocel lavora sul mercato italiano per clienti che esportano in tutto il mondo, con 19 addetti, titolari compresi, e un’offerta non comune di effetti speciali e nobilitazioni, competenze e servizi, supportata da tecnologie molto evolute.[/toggle]

[toggle title=”Una Refine per automatizzare il finissaggio” load=”show”]L’ultimo investimento hi-tech fatto da Rotocel per potenziare l’area finishing è stato l’acquisto di una Compact 2 della danese Refine, rappresentata in esclusiva in Italia da Inglese Srl*. Si tratta di una macchina completamente servo-azionata, altamente produttiva e facile da usare. Modulare e flessibile, oltre ai gruppi principali per la gestione del substrato e la fustellatura (semi-rotativa e rotativa) con impostazioni di pressione pneumatiche e registro laterale a controllo digitale, Compact 2 comprende anche un gruppo flexo, anch’esso rotativo e semi-rotativo e a regolazione elettronica. Pannello operatore HMI avanzato, con integrazione dell’infrastruttura IT e dei dati, accesso da remoto via mobile, Industry 4.0–ready e altro ancora.

*Inglese Srl è importatore distributore esclusivo per l’Italia delle lastre Toray Torelief®, agente di Esko-Graphics (software e i CTP-CDI) e AVT (sistemi di ispezione e controllo) sul mercato delle etichette, rappresentante esclusivo di Refine Finishing e di Azul Sistemi nel narrow-web, partner di Amica Systems Europe.[/toggle]