In questo articolo scopriamo i tre pilastri della flessografia, raccontandoli ai futuri professionisti del settore

Non è solo una questione di macchina. Conoscere le caratteristiche di materiali, inchiostri e vernici permette di scegliere la combinazione giusta, ridurre fermi macchina e consegnare stampe uniformi. Andiamo oltre la tecnologia (benchè ce ne sia tanta anche su questi argomenti) e approfondiamo alcuni aspetti indispensabili per chiunque voglia entrare nel mondo della stampa flessografica.

Materiali: il “campo da gioco” della flessografia

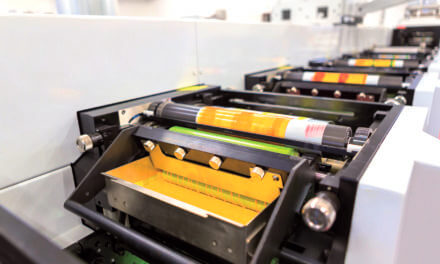

La prima cosa che colpisce in flessografia è la varietà dei supporti. Con lo “stesso impianto” puoi stampare carta da imballo leggerissima, cartone ondulato robusto, film plastici sottili come il polipropilene (PP) o il polietilene (PE), ma anche alluminio e tessuti non tessuti. Questa versatilità nasce dalla pressione di stampa moderata e dai cliché morbidi.

Uno studio di Kete Group ricorda che la flexo «copre quasi tutte le superfici porose e persino quelle non porose», compresi i linerboard per scatole e le pellicole che tendono ad allungarsi. Oltre al supporto, conta la “matrice” che trasferisce l’inchiostro. Oggi si usano quasi solo lastre fotopolimeriche incise al laser o all’esposizione UV. Sono elastiche, resistono ai solventi e si montano su manicotti o cilindri con sistema a nastro.

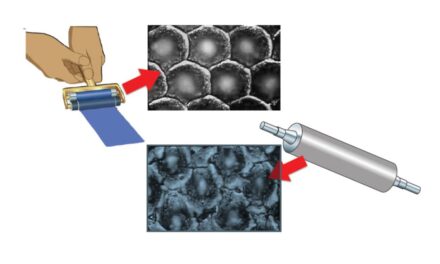

Importante anche il cilindro anilox, rivestito in ceramica e inciso al laser: la sua retinatura (numero di celle e volume) dosa il colore e decide quanta tinta finisce sul cliché. Scegliere bene materiali e cella è la prima lezione: una carta patinata gradisce volumi bassi, un cartone ruvido ne chiede di più. Conoscere queste combinazioni ti evita sprechi e rigetti.

Inchiostri: il “motore” del processo

Gli inchiostri flexo si dividono in quattro grandi famiglie. Quelli a base acqua sono i più diffusi su carta e cartone per imballaggi alimentari. Evaporano in fretta, odore minimo, VOC ridotti. Richiedono essiccazione ad aria calda. Quelli a base solvente, invece, sono ideali per film plastici che devono sigillare o laminarsi. Il solvente scioglie resine nitrocellulosiche o poliuretaniche e dà ancoraggio elevato.

Servono cappe di aspirazione e recupero solvente. Gli inchiostri UV/EB (radiazione ultravioletta o fascio di elettroni) polimerizzano in frazioni di secondo, quindi poca macchina e più produttività. Sono ottimi per etichette e shrink sleeve, ma occorrono lampade o tunnel EB e cure per la migrazione.

Infine quelli a base olio, utilizzati per assorbenti come sacchetti pane, resta di nicchia.

Una guida di MTD Pack riassume punti di forza e limiti di ogni classe, ricordando che la scelta dipende dal substrato, dalle normative Food Contact e dal budget. Nella pratica quotidiana conta la viscosità: troppo bassa e “allaghi” il supporto, troppo alta e rischi strappi o schiacciamenti. Per questo è necessario valutare tutte le caratteristiche, fisiche e chimiche, e la combinazione tra inchiostro, macchina e supporto.

Vernici e coating: la “finitura” che fa la differenza

Dopo la stampa puoi stendere una vernice per proteggere, abbellire o aggiungere funzioni. Anche in questo caso, la flexo offre tre macro-famiglie.

- Le vernici a base acqua sono economiche, si essiccano come gli inchiostri analoghi. Spesso sono “OPV” (Over Print Varnish) lucide o satinate per etichette vino e scatole cosmetiche.

- Le vernici UV, invece, garantiscono gloss alto o matt profondissimo, effetto soft-touch e ottima resistenza a graffi e chimici. Il produttore Engler, ad esempio, propone versioni gloss, soft-touch e persino reattive a luce di Wood per elementi di sicurezza. Cresce l’uso di coating barriera all’ossigeno o al grasso, indispensabili nei monomateriali riciclabili.

- Esistono anche vernici “cold-seal release” per imballaggi snack e lacche termocromiche o olografiche che aggiungono interattività.

Qualunque sia il tipo, controlla spessore, tensione superficiale del supporto (dyne test) e potenza delle lampade UV. Ricorda che una vernice troppo spessa può screpolare, troppo sottile non protegge. E usa un anilox pulito: celle ostruite riducono guadagno di spessore e creano bande lucide-opache.