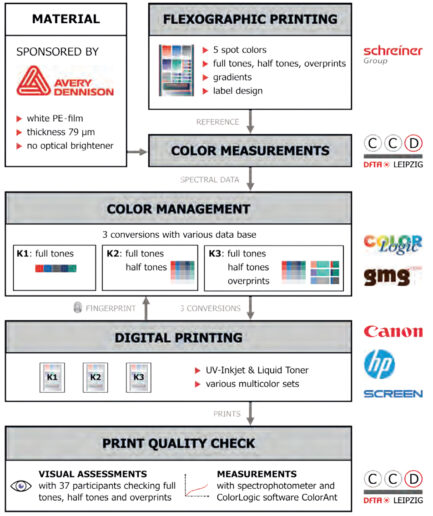

L’ibridazione è sicuramente un concetto vicino al settore del labelling, sempre più influenzato dalle interazioni tra tecnologie differenti. Una ricerca DFTA fa luce sugli aspetti tecnici.

Nel settore della stampa delle etichette, il colore non è solo un valore estetico: è identità, riconoscibilità, impatto commerciale. Ma mantenere la coerenza cromatica tra diverse tecnologie di stampa è una delle sfide più ardue, specialmente in ambienti ibridi che combinano flexo e stampa digitale. Queste due tecniche, profondamente diverse per materiali, inchiostri e meccanismi di trasferimento, devono però produrre un risultato visivo omogeneo quando utilizzate nello stesso ciclo produttivo – ad esempio per gestire tirature principali in flexo e ristampe rapide in digitale.

Differenze strutturali che influenzano la resa del colore

La stampa flexo si affida spesso a colori spot per raggiungere tinte fuori gamut CMYK o garantire fedeltà assoluta. Questi colori, stampati come separazioni singole, possono variare in base ai fornitori degli inchiostri. La stampa digitale, invece, non utilizza spot fisici, ma converte ogni tinta nel proprio set fisso di inchiostri – spesso CMYK o 7 colori – con ricette precise gestite dal produttore della macchina. Questa conversione implica un lavoro complesso: i colori devono essere modellati, simulati e adattati sulla base delle caratteristiche spettrali originali. Senza un’accurata profilazione delle macchine e dei supporti (il cosiddetto “color fingerprint”), le deviazioni sono inevitabili.

Il cuore tecnologico: gestione spettrale e modellazione predittiva

Il whitepaper proposto da DFTA sottolinea come solo i dati spettrali offrano una rappresentazione univoca del colore, definendone l’identità come una sorta di DNA cromatico. Le soluzioni di color management moderne utilizzano questi dati per creare modelli predittivi capaci di simulare come un determinato colore spot apparirà una volta convertito nei processi digitali. Questo approccio è fondamentale per simulare fedelmente tinte piene, mezzitoni e sovrastampe. In particolare, l’applicazione del metodo SCTV (Spot Color Tone Value), riconosciuto a livello ISO, consente una linearizzazione uniforme dei mezzitoni garantendo sfumature morbide e coerenti sia in flexo sia in digitale.

La complessità delle sovrastampe e il concetto di “flattening”

Una delle maggiori difficoltà nella stampa ibrida riguarda le sovrastampe, ossia le combinazioni ottiche che si generano quando due colori si sovrappongono. Mentre nella flexo questa interazione fisica tra strati d’inchiostro è reale, nella stampa digitale dev’essere simulata. Questo richiede una riduzione in cui i colori sovrapposti sono fusi in un unico oggetto con il colore risultante già calcolato. Senza questa operazione, anche una gestione perfetta dei singoli colori non basterebbe: l’effetto visivo finale sarebbe comunque errato.

I risultati della ricerca DFTA: più dati, meno errori

Uno studio condotto dal gruppo di lavoro AKDV della DFTA ha dimostrato quanto sia determinante la quantità di dati disponibili. Confrontando tre diversi livelli di informazione cromatica – solo tinte piene (K1), tinte piene e mezzitoni (K2), e una combinazione di pieni, mezzitoni e sovrastampe (K3) – è emerso che solo il terzo scenario ha permesso di ottenere un ΔE00 inferiore a 2.5, il limite comunemente accettato per una corrispondenza fedele. Quando si dispone solo della tinta piena, il modello di conversione deve basarsi su ipotesi, spesso inaccurate. L’uso di software professionali, tuttavia, può mitigare gli errori e produrre risultati comunque accettabili.

Verso una gestione del colore evoluta e consapevole

Il messaggio è chiaro: nel mondo delle etichette, specialmente in scenari ibridi, la riproduzione del colore richiede un approccio tecnico, sistematico e consapevole. È fondamentale disporre di dati spettrali completi, profilazioni aggiornate, metodi di calcolo avanzati (come SCTV), software in grado di simulare e “appiattire” i file e, soprattutto, una cultura del colore condivisa tra operatori, prepress e clienti finali. Solo così sarà possibile garantire che un’etichetta stampata oggi in flexo e ristampata domani in digitale trasmetta esattamente la stessa sensazione visiva. Perché in fondo, nell’universo del packaging, il colore non ammette compromessi.