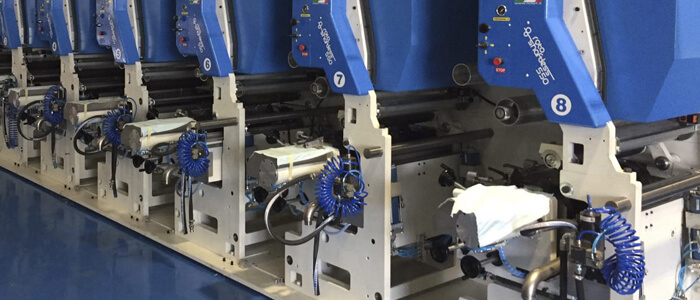

Due anni fa Uteco ha introdotto sul mercato l’innovativa Mistral Dual Combi; il 2017 è arrivata l’ultima generazione di Solventless da 500 m/min; oggi è il momento della Mistral MV: una macchina di concezione inedita, che rappresenta la soluzione perfetta per la verniciatura matt a registro e la laminazione solventless.

In un solo passaggio. Le parole “vernice” e “lacca” rimandano con immediatezza a un miglioramento nell’aspetto di uno stampato. Un bel packaging è in grado di attirare l’attenzione dei consumatori, stimolando l’approccio sensoriale che li guida, ad esempio, a rivolgere ripetutamente lo sguardo a contenitori colorati o forme originali, a toccare le confezioni, tastare le superfici, valutare peso e consistenza. Non è una novità che il packaging sia diventato una chiave basilare per il marketing. Le scelte di acquisto dei consumatori sono meno razionali e questo è il motivo per cui i marchi si concentrano sempre più sul coinvolgimento emotivo e sensoriale del cliente. E la vernice? Una vernice può essere applicata parzialmente allo stampato, in quelle aree in cui si vuole suscitare un effetto visuale particolare o più pronunciato. Ad ogni modo, la laccatura finale costituisce un valore aggiunto per qualsiasi tipo di prodotto commerciale. Queste vernici, applicabili su superfici assorbenti e non assorbenti, sono utili per molti tipi di finitura. Possiamo ottenere effetti perlescenti o opachi/lucidi, effetti tattili o anche solo una semplice funzione protettiva.

Una macchina, due processi

Perché un utilizzatore dovrebbe avere bisogno di due macchine per effettuare due lavorazioni? Che senso ha un doppio processo? Mistral MV, ideale per la verniciatura opaca a registro e l’accoppiamento solventless, con l’integrazione di due processi in un’unica macchina, ha utilizzato una lacca per mattatura a registro sul lato opposto del materiale prestampato, PET 12 micron, ed accoppiamento in solventless a PE trasparente sul lato stampa, alla velocità di 400 m/min. Mistral MV garantisce un notevole impatto a livello di efficienza e risparmio di costi, con tempi di ammortamento molto rapidi. La vernice flexo permette di ottenere un’elevata lucentezza, un effetto satinato e opaco su diversi substrati con spessori diversi.

Le caratteristiche principali

La macchina Inizia con uno svolgitore shaftless monoasse per terminare con l’avvolgitore con cambio automatico della bobina. Ecco alcune caratteristiche salienti. Insetter è un processo che utilizza un rullo di pinza motorizzato con un sensore fotoelettrico. Il sistema è controllato da un avanzato sistema elettronico progettato da Uteco, che ha la funzione di mantenere la vernice a registro con il film prestampato. Flexo Crystal è un’unita flexo adatta per applicazioni che richiedono un elevato livello di automatismo, al fine di accelerare i cambi lavoro, ridurre i consumi di materiale, inchiostro ed energia. La tecnologia senza ingranaggi Direct Drive di Uteco sul cilindro di stampa assicura il registro perfetto tra film prestampato e vernice; inoltre, la rotazione di 90° della racla a camera chiusa permette di sostituire le lame e le tenute laterali direttamente in macchina, senza l’uso di utensili. Da segnalare anche il nuovo sistema di espulsione delle maniche retinate e porta clichè, e il sistema di lavaggio automatico e modulare a base acqua o solvente con tre diversi cicli di lavaggio, da selezionare in funzione del cambio di prodotto successivo.

Il tunnel di essiccazione Per l’asciugatura ad alta velocità della vernice, Mistral MV utilizza l’esclusivo sistema brevettato di ventilazione “Cube”, che consente di ridurre il rumore, ottimizzare il risparmio energetico e aumentare l’efficienza complessiva della macchina. Il tunnel è accessibile dalla passerella posizionata lungo l’intera lunghezza della macchina. L’apertura frontale del tunnel è di tipo “a libro” per consentire l’ispezione del nastro, la facile pulizia dei rulli e l’estrazione degli ugelli di soffiaggio. La stabilità del film sull’essiccatore è garantita da rulli azionati da motori AC indipendenti.

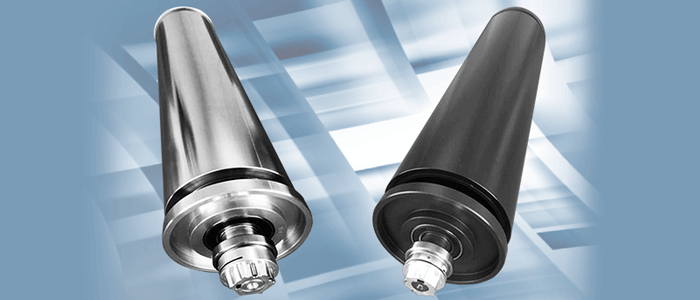

L’unità di laminazione senza solvente è progettata per soddisfare la maggior parte delle esigenze del mercato, ed è adatta a produrre film accoppiati per il packaging flessibile di ogni tipo. L’unità di spalmatura solventless a cinque rulli garantisce l’applicazione omogenea di una minima quantità di adesivo sull’intera superficie del materiale e a velocità diverse. Il rullo di trasferimento a manica gommata è a bordo dell’unità per un cambio facile e veloce. L’unità di laminazione a tre rulli assicura una perfetta pressione di accoppiamento, evitando deviazioni sul rullo. La totale automazione della macchina consente di conseguire importanti risparmi in termini di tempo e costi, e ne fa un ottimo investimento per tutti coloro che cercano produttività ed efficienza con eccellenti risultati di verniciatura e rivestimento.

Uteco: in arrivo il quarto stabilimento

Sulla base della continua crescita annua degli ordini per tutta la propria gamma di macchine, entro il 2018 Uteco amplierà il proprio sito produttivo con un nuovo stabilimento, che sorgerà accanto agli altri tre. Già oggi vi lavorano 350 dipendenti, destinati ad aumentare, impegnati nella produzione macchine da stampa per le più diverse applicazioni del packaging flessibile, destinate in tutto il mondo.